-

ഡാലിംഗ്ഷൻ ഇൻഡസ്ട്രിയൽ ഗ്വാങ്ഡോംഗ്

ഡൈ കാസ്റ്റിംഗ് പ്രക്രിയയ്ക്കുള്ളിലെ ഡൈ കാസ്റ്റിംഗ് കൂളിംഗ് സിസ്റ്റങ്ങൾ

പ്രിസിഷൻ കൂളിംഗ്: കാര്യക്ഷമമായ ഡൈ കാസ്റ്റിംഗ് പ്രക്രിയകളുടെ മൂലക്കല്ല്.

ഉയർന്ന നിലവാരമുള്ളതും സങ്കീർണ്ണവുമായ ലോഹ ഭാഗങ്ങൾ മികച്ച ഡൈമൻഷണൽ കൃത്യതയും ഉപരിതല ഫിനിഷും ഉപയോഗിച്ച് നിർമ്മിക്കാനുള്ള കഴിവിന് പേരുകേട്ട ഒരു നിർമ്മാണ പ്രക്രിയയാണ് ഡൈ കാസ്റ്റിംഗ്. എന്നിരുന്നാലും, ഡൈ കാസ്റ്റിംഗിൽ ഒപ്റ്റിമൽ ഫലങ്ങൾ നേടുന്നത് തണുപ്പിക്കൽ ഘട്ടത്തിൽ കൃത്യമായ താപനില നിയന്ത്രണത്തെ ആശ്രയിച്ചിരിക്കുന്നു. ഡൈ കാസ്റ്റിംഗിൽ കൂളിംഗ് സിസ്റ്റങ്ങളുടെ നിർണായക പങ്കിനെക്കുറിച്ച് ഈ ലേഖനം ആഴ്ന്നിറങ്ങുന്നു, അവ ഉൽപാദന കാര്യക്ഷമത, ഉൽപ്പന്ന ഗുണനിലവാരം, മൊത്തത്തിലുള്ള ലാഭക്ഷമത എന്നിവയെ എങ്ങനെ സ്വാധീനിക്കുന്നുവെന്ന് പര്യവേക്ഷണം ചെയ്യുന്നു. മെച്ചപ്പെട്ട പ്രകടനത്തിനും മികച്ച ഫലങ്ങൾക്കുമായി തണുപ്പിക്കൽ പ്രക്രിയ ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിനുള്ള വിലപ്പെട്ട ഉൾക്കാഴ്ചകൾ നൽകുന്നതിനാൽ, ഡൈ കാസ്റ്റിംഗ് വ്യവസായത്തിൽ ഏർപ്പെട്ടിരിക്കുന്ന ഏതൊരാളും ഇത് വായിച്ചിരിക്കേണ്ടതാണ്. ഈ ലേഖനത്തിൽ, ഒരു വ്യാവസായിക വാട്ടർ ചില്ലർ നിർമ്മാതാവ് എന്ന നിലയിൽ, വിജയകരമായ ഡൈ കാസ്റ്റിംഗ് പ്രവർത്തനങ്ങളുടെ രഹസ്യങ്ങൾ വെളിപ്പെടുത്തുന്നതിന് ഞാൻ എന്റെ അനുഭവങ്ങളും വൈദഗ്ധ്യവും പങ്കിടും.

ഉള്ളടക്ക പട്ടിക

1. ഡൈ കാസ്റ്റിംഗ് എന്താണ്, കൂളിംഗ് ഇത്ര പ്രധാനമായിരിക്കുന്നത് എന്തുകൊണ്ട്?

ഡൈ കാസ്റ്റിംഗ് എന്നത് ഒരു നിർമ്മാണ പ്രക്രിയയാണ്, അവിടെ ഉരുകിയ ലോഹം ഉയർന്ന മർദ്ദത്തിൽ ഒരു സ്റ്റീൽ അച്ചിലേക്ക് കുത്തിവയ്ക്കുന്നു, ഇത് ഡൈ എന്നും അറിയപ്പെടുന്നു. ഉരുകിയ ലോഹം പൂപ്പൽ അറയിൽ നിറഞ്ഞുകഴിഞ്ഞാൽ, അത് തണുപ്പിക്കാനും ദൃഢീകരിക്കാനും അനുവദിക്കുകയും ആവശ്യമുള്ള ആകൃതി രൂപപ്പെടുത്തുകയും ചെയ്യുന്നു. സങ്കീർണ്ണവും ഉയർന്ന നിലവാരമുള്ളതുമായ ലോഹ ഭാഗങ്ങൾ നിർമ്മിക്കുന്നതിന് ഈ പ്രക്രിയ പല വ്യവസായങ്ങളിലും വ്യാപകമായി ഉപയോഗിക്കുന്നു.

ഡൈ കാസ്റ്റിംഗ് പ്രക്രിയയിലെ ഒരു നിർണായക ഘട്ടമാണ് കൂളിംഗ്, കാരണം ഇത് കാസ്റ്റിംഗുകളുടെ ഗുണനിലവാരം, ഡൈമൻഷണൽ കൃത്യത, പ്രൊഡക്ഷൻ സൈക്കിൾ സമയം എന്നിവയെ നേരിട്ട് ബാധിക്കുന്നു. കൂളിംഗ് നിരക്ക് ശരിയായി നിയന്ത്രിക്കുന്നത് ഉരുകിയ ലോഹം ഏകതാനമായി ദൃഢീകരിക്കുന്നുവെന്ന് ഉറപ്പാക്കുന്നു, ഇത് പോറോസിറ്റി, ചുരുങ്ങൽ, കോൾഡ് ഷട്ടുകൾ തുടങ്ങിയ വൈകല്യങ്ങൾ തടയുന്നു. അതിനാൽ, താപനില നിയന്ത്രണം ഡൈ കാസ്റ്റിംഗിന്റെ ഒരു അടിസ്ഥാന വശമാണ്. വ്യാവസായിക വാട്ടർ ചില്ലറുകളുടെ നിർമ്മാണത്തിൽ ആഴത്തിൽ ഏർപ്പെട്ടിരിക്കുന്ന ഒരാളെന്ന നിലയിൽ, ഫലപ്രദമായ കൂളിംഗ് സൊല്യൂഷനുകൾ ഡൈ കാസ്റ്റിംഗ് പ്രക്രിയയെ എങ്ങനെ പരിവർത്തനം ചെയ്യുമെന്ന് ഞാൻ നേരിട്ട് കണ്ടിട്ടുണ്ട്. ഫലപ്രദമായ കൂളിംഗ് ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്തുക മാത്രമല്ല, സൈക്കിൾ സമയം കുറയ്ക്കുന്നതിലൂടെ ഉൽപാദനക്ഷമത ഗണ്യമായി വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

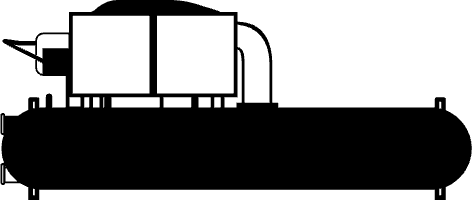

<img src="”https://thewaterchiller.com/wp-content/uploads/2024/12/industrial-chiller-water-cooled-water-chiller-with-scroll-compressor-5hp.jpg”" alt="”വെള്ളം" cooled scroll water chiller” />

2. ഡൈ കാസ്റ്റിംഗിൽ ഒരു കൂളിംഗ് സിസ്റ്റം എങ്ങനെയാണ് പ്രവർത്തിക്കുന്നത്?

ഡൈ കാസ്റ്റിംഗിൽ, ഒരു കൂളിംഗ് സിസ്റ്റത്തിൽ സാധാരണയായി അച്ചിനുള്ളിലെ ചാനലുകളുടെയോ സർക്യൂട്ടുകളുടെയോ ഒരു ശൃംഖല ഉൾപ്പെടുന്നു, അതിലൂടെ വെള്ളം അല്ലെങ്കിൽ എണ്ണ പോലുള്ള ഒരു കൂളന്റ് പ്രചരിക്കുന്നു. അച്ചിൽ നിന്നും ഉരുകിയ ലോഹത്തിൽ നിന്നും കഴിയുന്നത്ര വേഗത്തിലും ഏകീകൃതമായും ചൂട് നീക്കം ചെയ്യുന്നതിനായി ഈ കൂളിംഗ് സർക്യൂട്ടുകൾ തന്ത്രപരമായി സ്ഥാപിച്ചിരിക്കുന്നു. കൂളിംഗ് സിസ്റ്റത്തിന്റെ ഫലപ്രാപ്തി കൂളിംഗ് സർക്യൂട്ടുകളുടെ രൂപകൽപ്പന, കൂളന്റിന്റെ ഒഴുക്ക് നിരക്ക്, പൂപ്പൽ വസ്തുക്കളുടെ താപ ചാലകത തുടങ്ങിയ ഘടകങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു.

ഡൈ കാസ്റ്റിംഗിൽ വാട്ടർ കൂളിംഗ്, ഓയിൽ കൂളിംഗ്, എയർ കൂളിംഗ് എന്നിവയുൾപ്പെടെ വ്യത്യസ്ത കൂളിംഗ് രീതികൾ ഉപയോഗിക്കുന്നു. ഓരോ രീതിക്കും അതിന്റേതായ ഗുണങ്ങളുണ്ട്, കൂടാതെ നിർദ്ദിഷ്ട ആപ്ലിക്കേഷൻ ആവശ്യകതകളെ അടിസ്ഥാനമാക്കിയാണ് അവ തിരഞ്ഞെടുക്കുന്നത്. ഉയർന്ന താപ കൈമാറ്റ ശേഷി കാരണം വാട്ടർ കൂളിംഗ് ആണ് ഏറ്റവും സാധാരണമായ രീതി. എന്റെ അനുഭവത്തിൽ, നന്നായി രൂപകൽപ്പന ചെയ്ത ഒരു വാട്ടർ കൂൾഡ് സ്ക്രോൾ വാട്ടർ ചില്ലർ ഡൈ കാസ്റ്റിംഗ് പ്രക്രിയയുടെ കാര്യക്ഷമത ഗണ്യമായി വർദ്ധിപ്പിക്കാൻ കഴിയും. പ്ലാസ്റ്റിക്, റബ്ബർ വ്യവസായം, മെഷീനിംഗ് വ്യവസായം, ഭക്ഷ്യ പാനീയ വ്യവസായം എന്നിവയിലെ ഞങ്ങളുടെ ഉപഭോക്താക്കൾ ഞങ്ങളുടെ അനുയോജ്യമായ കൂളിംഗ് സൊല്യൂഷനുകൾ നടപ്പിലാക്കിയതിന് ശേഷം അവരുടെ ഉൽപ്പാദന ഉൽപ്പാദനത്തിൽ ശ്രദ്ധേയമായ പുരോഗതി റിപ്പോർട്ട് ചെയ്തിട്ടുണ്ട്.

3. ഡൈ കാസ്റ്റിംഗിലെ കൂളിംഗ് നിരക്കിനെ ബാധിക്കുന്ന ഘടകങ്ങൾ എന്തൊക്കെയാണ്?

ഡൈ കാസ്റ്റിംഗിലെ തണുപ്പിക്കൽ നിരക്കിനെ നിരവധി ഘടകങ്ങൾ സ്വാധീനിക്കുന്നു, ഇത് ഉൽപാദന പ്രക്രിയയുടെ മൊത്തത്തിലുള്ള കാര്യക്ഷമതയെ ബാധിക്കുന്നു. ഇവയിൽ പ്രധാനം ഇവയാണ്:

- പൂപ്പൽ രൂപകൽപ്പന: അച്ചിനുള്ളിലെ കൂളിംഗ് ചാനലുകളുടെ രൂപകൽപ്പനയും ലേഔട്ടും നിർണായക പങ്ക് വഹിക്കുന്നു. ശരിയായ ചാനൽ സ്ഥാനം തുല്യമായ താപ വിസർജ്ജനം ഉറപ്പാക്കുന്നു.

- കൂളന്റ് ഫ്ലോ റേറ്റ്: ഉയർന്ന ഫ്ലോ റേറ്റ് സാധാരണയായി വേഗത്തിലുള്ള തണുപ്പിലേക്ക് നയിക്കുന്നു, പക്ഷേ അമിതമായ മർദ്ദം കുറയുന്നത് ഒഴിവാക്കാൻ ഇത് സന്തുലിതമാക്കണം.

- പൂപ്പൽ മെറ്റീരിയൽ: സ്റ്റീൽ പോലുള്ള ഉയർന്ന താപ ചാലകതയുള്ള വസ്തുക്കൾ വേഗത്തിലുള്ള താപ കൈമാറ്റം സാധ്യമാക്കുന്നു.

- കൂളന്റ് താപനില: കുറഞ്ഞ കൂളന്റ് താപനില തണുപ്പിക്കൽ ത്വരിതപ്പെടുത്തുമെങ്കിലും പൂപ്പലിലെ താപ ആഘാത സാധ്യത വർദ്ധിപ്പിക്കും.

- കാസ്റ്റിംഗ് മെറ്റീരിയൽ: വ്യത്യസ്ത ലോഹങ്ങൾക്ക് വ്യത്യസ്ത തണുപ്പിക്കൽ സ്വഭാവസവിശേഷതകൾ ഉണ്ട്; ഉദാഹരണത്തിന്, അലൂമിനിയം സ്റ്റീലിനേക്കാൾ വേഗത്തിൽ തണുക്കുന്നു.

- ഭാഗ ജ്യാമിതി: കാസ്റ്റിംഗിന്റെ കട്ടിയുള്ള ഭാഗങ്ങൾ നേർത്ത ഭാഗങ്ങളേക്കാൾ സാവധാനത്തിൽ തണുക്കുന്നു, അതിനാൽ പൂപ്പൽ രൂപകൽപ്പനയിൽ ശ്രദ്ധാപൂർവ്വം പരിഗണിക്കേണ്ടതുണ്ട്.

തണുപ്പിക്കൽ പ്രക്രിയ ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിന് ഈ ഘടകങ്ങൾ മനസ്സിലാക്കേണ്ടത് അത്യാവശ്യമാണ്. ഞങ്ങളുടെ വിപുലമായ ഗവേഷണത്തിന്റെയും ഉപഭോക്തൃ ഫീഡ്ബാക്കിന്റെയും അടിസ്ഥാനത്തിൽ, നിർദ്ദിഷ്ട അലോയ്, പാർട്ട് ഡിസൈൻ എന്നിവയ്ക്ക് അനുസൃതമായി കൂളിംഗ് സിസ്റ്റം ക്രമീകരിക്കുന്നത് സൈക്കിൾ സമയം നാടകീയമായി മെച്ചപ്പെടുത്തുകയും വൈകല്യങ്ങൾ കുറയ്ക്കുകയും ചെയ്യുമെന്ന് ഞങ്ങൾ കണ്ടെത്തി.

4. ഡൈ കാസ്റ്റിംഗ് കൂളിംഗിലെ സാധാരണ വെല്ലുവിളികൾ എന്തൊക്കെയാണ്?

ഡൈ കാസ്റ്റിംഗ് കൂളിംഗിൽ നിരവധി വെല്ലുവിളികൾ ഉണ്ടാകാം, ഇത് പലപ്പോഴും ഉൽപ്പാദന കാര്യക്ഷമതയില്ലായ്മയിലേക്കും വികലമായ ഭാഗങ്ങളിലേക്കും നയിക്കുന്നു:

- അസമമായ തണുപ്പിക്കൽ: അച്ചിലുടനീളം താപനില പൊരുത്തപ്പെടാത്തത് അസമമായ ഖരീകരണത്തിന് കാരണമാകും, ഇത് വാർപേജ്, അവശിഷ്ട സമ്മർദ്ദങ്ങൾ പോലുള്ള വൈകല്യങ്ങൾക്ക് കാരണമാകും.

- താപ ക്ഷീണം: ആവർത്തിച്ചുള്ള ചൂടാക്കൽ, തണുപ്പിക്കൽ ചക്രങ്ങൾ അച്ചിൽ താപ ക്ഷീണത്തിന് കാരണമാകും, ഇത് അതിന്റെ ആയുസ്സ് കുറയ്ക്കും.

- ഹോട്ട് സ്പോട്ടുകൾ: ഹോട്ട് സ്പോട്ടുകൾ എന്നറിയപ്പെടുന്ന അമിതമായ താപനിലയുള്ള പ്രാദേശിക പ്രദേശങ്ങൾ പൂപ്പലിന് കേടുപാടുകൾ വരുത്തുകയും വൈകല്യങ്ങൾക്ക് കാരണമാവുകയും ചെയ്യും.

- അപര്യാപ്തമായ തണുപ്പിക്കൽ: അപര്യാപ്തമായ തണുപ്പിക്കൽ ശേഷി സൈക്കിൾ സമയം വർദ്ധിപ്പിക്കുകയും ഉൽപാദന ഉൽപാദനം പരിമിതപ്പെടുത്തുകയും ചെയ്യും.

- സ്കെയിലും നാശവും: തണുപ്പിക്കുന്ന വെള്ളത്തിലെ മാലിന്യങ്ങൾ തണുപ്പിക്കുന്ന ചാനലുകളിൽ സ്കെയിൽ അടിഞ്ഞുകൂടുന്നതിനും നാശത്തിനും കാരണമാകും, ഇത് കാര്യക്ഷമത കുറയ്ക്കും.

ഈ വെല്ലുവിളികളെ നേരിടുന്നതിന് കൂളിംഗ് സിസ്റ്റത്തിന്റെ രൂപകൽപ്പനയും കൂളന്റിന്റെ ഗുണനിലവാരവും പരിഗണിക്കുന്ന ഒരു സമഗ്ര സമീപനം ആവശ്യമാണ്. കെമിക്കൽ, ഫാർമസ്യൂട്ടിക്കൽ വ്യവസായത്തിലെയും ഇലക്ട്രോണിക്സ് വ്യവസായത്തിലെയും ഞങ്ങളുടെ അനുഭവം, ഈ പ്രശ്നങ്ങളിൽ പലതും തടയുന്നതിന് പതിവ് അറ്റകുറ്റപ്പണികളും ഉയർന്ന നിലവാരമുള്ള കൂളന്റുകളുടെ ഉപയോഗവും അനിവാര്യമാണെന്ന് തെളിയിച്ചിട്ടുണ്ട്.

5. ഡൈ കാസ്റ്റിംഗിന് ഏതൊക്കെ അഡ്വാൻസ്ഡ് കൂളിംഗ് സൊല്യൂഷനുകൾ ലഭ്യമാണ്?

പരമ്പരാഗത തണുപ്പിക്കൽ രീതികളുമായി ബന്ധപ്പെട്ട വെല്ലുവിളികളെ മറികടക്കാൻ, നിരവധി നൂതന തണുപ്പിക്കൽ പരിഹാരങ്ങൾ വികസിപ്പിച്ചെടുത്തിട്ടുണ്ട്:

- കൺഫോർമൽ കൂളിംഗ്: ഭാഗത്തിന്റെ ആകൃതിയുമായി പൊരുത്തപ്പെടുന്ന കൂളിംഗ് ചാനലുകൾ സൃഷ്ടിക്കുന്നതിലൂടെ കൂടുതൽ യൂണിഫോം തണുപ്പിക്കൽ ഉറപ്പാക്കാൻ ഈ സാങ്കേതികവിദ്യ സഹായിക്കുന്നു.

- ഉയർന്ന ചാലകത ഉൾപ്പെടുത്തലുകൾ: പൂപ്പലിന്റെ നിർണായക ഭാഗങ്ങളിൽ ഉയർന്ന താപ ചാലകതയുള്ള വസ്തുക്കൾ ഉപയോഗിക്കുന്നത് താപ കൈമാറ്റം ത്വരിതപ്പെടുത്തും.

- പൾസ് കൂളിംഗ്: കൂളിംഗ് കാര്യക്ഷമത മെച്ചപ്പെടുത്തുന്നതിനും താപ ആഘാതം കുറയ്ക്കുന്നതിനുമായി കൂളന്റ് ഫ്ലോ ഓണും ഓഫും ആക്കുന്നത് ഇതിൽ ഉൾപ്പെടുന്നു.

- മൈക്രോ-കൂളിംഗ് ചാനലുകൾ: ചെറിയ ചാനലുകൾ താപ കൈമാറ്റത്തിനായി കൂടുതൽ ഉപരിതല വിസ്തീർണ്ണം നൽകുന്നു, ഇത് തണുപ്പിക്കൽ പ്രകടനം മെച്ചപ്പെടുത്തുന്നു.

- പ്രത്യേക കൂളന്റുകൾ: മെച്ചപ്പെടുത്തിയ താപ ഗുണങ്ങളും കോറഷൻ ഇൻഹിബിറ്ററുകളും ഉള്ള രൂപപ്പെടുത്തിയ കൂളന്റുകൾ തണുപ്പിക്കൽ കാര്യക്ഷമത മെച്ചപ്പെടുത്തുകയും പൂപ്പലിനെ സംരക്ഷിക്കുകയും ചെയ്യും.

വ്യാവസായിക ചില്ലറുകളുടെ നിർമ്മാതാവ് എന്ന നിലയിൽ, ഈ നൂതന കൂളിംഗ് സൊല്യൂഷനുകൾ വികസിപ്പിക്കുന്നതിലും നടപ്പിലാക്കുന്നതിലും ഞങ്ങൾ മുൻപന്തിയിലാണ്. ഉദാഹരണത്തിന്, ഞങ്ങളുടെ ഗ്ലൈക്കോൾ ചില്ലറുകൾ കൃത്യമായ താപനില നിയന്ത്രണം പരമപ്രധാനമായ മെഡിക്കൽ വ്യവസായത്തിലും ലബോറട്ടറികളിലും ഗവേഷണ സ്ഥാപനങ്ങളിലും വളരെ ഫലപ്രദമാണെന്ന് തെളിയിക്കപ്പെട്ടിട്ടുണ്ട്.

6. പരമാവധി കാര്യക്ഷമതയ്ക്കായി തണുപ്പിക്കൽ പ്രക്രിയ എങ്ങനെ ഒപ്റ്റിമൈസ് ചെയ്യാം?

ഡൈ കാസ്റ്റിംഗിലെ തണുപ്പിക്കൽ പ്രക്രിയ ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിന് വിവിധ ഘടകങ്ങൾ പരിഗണിക്കുന്ന ഒരു ബഹുമുഖ സമീപനം ആവശ്യമാണ്:

- പൂപ്പൽ രൂപകൽപ്പന: കൺഫോർമൽ കൂളിംഗ്, തന്ത്രപരമായി കൂളിംഗ് ചാനലുകൾ സ്ഥാപിക്കൽ തുടങ്ങിയ നൂതന സാങ്കേതിക വിദ്യകൾ ഉപയോഗിക്കുന്നത് കൂളിംഗ് യൂണിഫോമിറ്റിയെ ഗണ്യമായി മെച്ചപ്പെടുത്തും.

- കൂളന്റ് തിരഞ്ഞെടുക്കൽ: വെള്ളം, എണ്ണ, അല്ലെങ്കിൽ ഒരു പ്രത്യേക ദ്രാവകം എന്നിങ്ങനെയുള്ളവയിൽ, ശരിയായ കൂളന്റ് തിരഞ്ഞെടുത്ത് അതിന്റെ ഗുണനിലവാരം ഉറപ്പാക്കുന്നത് താപ കൈമാറ്റം വർദ്ധിപ്പിക്കുകയും സ്കെയിൽ, തുരുമ്പെടുക്കൽ പോലുള്ള പ്രശ്നങ്ങൾ തടയുകയും ചെയ്യും.

- ഒഴുക്ക് നിരക്കും മർദ്ദ നിയന്ത്രണവും: കൂളന്റിന്റെ ഒഴുക്ക് നിരക്കും മർദ്ദവും ഒപ്റ്റിമൈസ് ചെയ്യുന്നത് അച്ചിൽ അമിത സമ്മർദ്ദം ഉണ്ടാക്കാതെ ഫലപ്രദമായി ചൂട് നീക്കംചെയ്യൽ ഉറപ്പാക്കുന്നു.

- താപനില നിരീക്ഷണവും നിയന്ത്രണവും: കൂളന്റിന്റെ താപനില തത്സമയം നിരീക്ഷിക്കുന്നതിനും ക്രമീകരിക്കുന്നതിനുമായി സെൻസറുകളും നിയന്ത്രണ സംവിധാനങ്ങളും നടപ്പിലാക്കുന്നത് സ്ഥിരമായ തണുപ്പിക്കൽ നിലനിർത്താൻ സഹായിക്കും.

- പതിവ് അറ്റകുറ്റപ്പണികൾ: ചാനലുകൾ വൃത്തിയാക്കൽ, ചോർച്ചയുണ്ടോയെന്ന് പരിശോധിക്കൽ എന്നിവയുൾപ്പെടെ, കൂളിംഗ് സിസ്റ്റത്തിന്റെ പതിവ് പരിശോധനകളും അറ്റകുറ്റപ്പണികളും നടത്തുന്നത് അപ്രതീക്ഷിതമായ പ്രവർത്തനരഹിതമായ സമയം തടയാൻ സഹായിക്കും.

7. പൂപ്പൽ ആയുസ്സിൽ തണുപ്പിക്കൽ ചെലുത്തുന്ന സ്വാധീനം എന്താണ്?

ഒരു ഡൈ കാസ്റ്റിംഗ് മോൾഡിന്റെ ആയുസ്സ് നിർണ്ണയിക്കുന്നതിൽ കൂളിംഗ് നിർണായക പങ്ക് വഹിക്കുന്നു. ശരിയായ തണുപ്പിക്കൽ താപ ക്ഷീണം കുറയ്ക്കുന്നതിലൂടെയും അമിതമായ താപനിലയിൽ നിന്നുള്ള കേടുപാടുകൾ തടയുന്നതിലൂടെയും ഒരു മോൾഡിന്റെ ആയുസ്സ് വർദ്ധിപ്പിക്കും. ഒരു മോൾഡ് വേഗത്തിലും അസമമായും താപനില മാറ്റങ്ങൾക്ക് വിധേയമാകുമ്പോൾ, അതിൽ വിള്ളലുകളും മറ്റ് തരത്തിലുള്ള കേടുപാടുകളും ഉണ്ടാകാം, അത് അതിന്റെ ഉപയോഗപ്രദമായ ആയുസ്സ് കുറയ്ക്കും.

ഏകീകൃതവും നിയന്ത്രിതവുമായ തണുപ്പിക്കൽ ഉറപ്പാക്കുന്നതിലൂടെ, അച്ചിലെ താപ സമ്മർദ്ദങ്ങൾ കുറയ്ക്കുകയും അതുവഴി അതിന്റെ ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു. ഇത് ചെലവേറിയ പൂപ്പൽ മാറ്റിസ്ഥാപിക്കലിന്റെ ആവൃത്തി കുറയ്ക്കുക മാത്രമല്ല, കാലക്രമേണ സ്ഥിരമായ ഭാഗ ഗുണനിലവാരം ഉറപ്പാക്കുകയും ചെയ്യുന്നു. ഉദാഹരണത്തിന്, ഒരു എയർ കൂൾഡ് സ്ക്രൂ ചില്ലർ പൂപ്പലിലുടനീളം സ്ഥിരമായ താപനില നിലനിർത്താൻ സഹായിക്കുകയും താപ സമ്മർദ്ദം കുറയ്ക്കുകയും പൂപ്പൽ ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യും. ഞങ്ങളുടെ നൂതന കൂളിംഗ് സൊല്യൂഷനുകൾ സ്വീകരിച്ച ഡാറ്റാ സെന്ററുകളിലെയും പ്രിന്റിംഗ് ഇൻഡസ്ട്രിയിലെയും ഞങ്ങളുടെ ക്ലയന്റുകളിൽ പൂപ്പൽ ആയുസ്സിൽ കാര്യമായ പുരോഗതി ഞങ്ങൾ കണ്ടിട്ടുണ്ട്.

8. ഡൈ കാസ്റ്റിംഗ് കൂളിംഗിൽ ഓട്ടോമേഷൻ എന്ത് പങ്കാണ് വഹിക്കുന്നത്?

ഡൈ കാസ്റ്റിംഗിൽ, പ്രത്യേകിച്ച് കൂളിംഗ് പ്രക്രിയ നിയന്ത്രിക്കുന്നതിൽ, ഓട്ടോമേഷൻ കൂടുതൽ പ്രാധാന്യമർഹിക്കുന്നു. സ്ഥിരവും കാര്യക്ഷമവുമായ കൂളിംഗ് ഉറപ്പാക്കിക്കൊണ്ട്, ഓട്ടോമേറ്റഡ് കൂളിംഗ് സിസ്റ്റങ്ങൾക്ക് തത്സമയം പ്രോസസ് പാരാമീറ്ററുകൾ നിരീക്ഷിക്കാനും ക്രമീകരിക്കാനും കഴിയും. പൂർണ്ണമായും ഓട്ടോമേറ്റഡ് പ്രൊഡക്ഷൻ ലൈൻ സൃഷ്ടിക്കുന്നതിന്, ഇൻജക്ഷൻ, എജക്ഷൻ പോലുള്ള ഡൈ കാസ്റ്റിംഗ് പ്രക്രിയയുടെ മറ്റ് വശങ്ങളുമായി ഈ സിസ്റ്റങ്ങൾക്ക് സംയോജിപ്പിച്ച് കഴിയും.

ഓട്ടോമേഷൻ തണുപ്പിക്കൽ പ്രക്രിയയുടെ ആവർത്തനക്ഷമതയും കൃത്യതയും മെച്ചപ്പെടുത്തുക മാത്രമല്ല, മാനുവൽ നിയന്ത്രണത്തിന്റെയും ഇടപെടലിന്റെയും ആവശ്യകത കുറയ്ക്കുകയും ചെയ്യുന്നു. ഇത് ഉയർന്ന ഉൽപ്പാദനക്ഷമത, കുറഞ്ഞ തൊഴിൽ ചെലവ്, സുരക്ഷിതമായ തൊഴിൽ അന്തരീക്ഷം എന്നിവയിലേക്ക് നയിക്കുന്നു. ഉദാഹരണത്തിന്, നമ്മുടെ സ്ഫോടന വിരുദ്ധ ചില്ലറുകൾ അപകടകരമായ ചുറ്റുപാടുകളിൽ ഉപയോഗിക്കുന്നതിന് അനുയോജ്യമാക്കുന്ന, നൂതന ഓട്ടോമേഷൻ സവിശേഷതകളോടെയാണ് ഇവ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്.

9. കാര്യക്ഷമമായ തണുപ്പിക്കൽ ഉപയോഗിച്ച് എനിക്ക് എങ്ങനെ സൈക്കിൾ സമയം കുറയ്ക്കാൻ കഴിയും?

ഡൈ കാസ്റ്റിംഗിൽ സൈക്കിൾ സമയം കുറയ്ക്കുക എന്നത് ഒരു പ്രധാന ലക്ഷ്യമാണ്, കാരണം ഇത് ഉൽപ്പാദന ഉൽപ്പാദനത്തെയും ലാഭക്ഷമതയെയും നേരിട്ട് ബാധിക്കുന്നു. ഉരുകിയ ലോഹത്തെ വേഗത്തിൽ ദൃഢമാക്കുന്നതിലൂടെയും വേഗത്തിൽ ഭാഗം എജക്ഷൻ അനുവദിക്കുന്നതിലൂടെയും കുറഞ്ഞ സൈക്കിൾ സമയം കൈവരിക്കുന്നതിൽ കാര്യക്ഷമമായ തണുപ്പിക്കൽ ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു. കാര്യക്ഷമമായ തണുപ്പിക്കൽ വഴി സൈക്കിൾ സമയം കുറയ്ക്കുന്നതിന്, ഇനിപ്പറയുന്ന തന്ത്രങ്ങൾ പരിഗണിക്കുക:

- കൂളിംഗ് ചാനൽ ഡിസൈൻ ഒപ്റ്റിമൈസ് ചെയ്യുക: കൺഫോർമൽ കൂളിംഗ് അല്ലെങ്കിൽ മറ്റ് നൂതന ചാനൽ ഡിസൈനുകൾ നടപ്പിലാക്കുന്നത് താപ കൈമാറ്റം വർദ്ധിപ്പിക്കുകയും തണുപ്പിക്കൽ സമയം കുറയ്ക്കുകയും ചെയ്യും.

- കൂളന്റ് ഫ്ലോ റേറ്റ് വർദ്ധിപ്പിക്കുക: ഉയർന്ന പ്രവാഹ നിരക്ക് തണുപ്പിക്കൽ ത്വരിതപ്പെടുത്തും, പക്ഷേ അമിതമായ മർദ്ദം കുറയുന്നത് ഒഴിവാക്കേണ്ടതിന്റെ ആവശ്യകതയുമായി ഇത് സന്തുലിതമാക്കണം.

- താഴ്ന്ന കൂളന്റ് താപനിലകൾ ഉപയോഗിക്കുക: കൂളന്റിന്റെ താപനില കുറയ്ക്കുന്നത് തണുപ്പിക്കൽ വേഗത്തിലാക്കും, പക്ഷേ താപ ആഘാതം തടയാൻ ശ്രദ്ധിക്കണം.

- നൂതന കൂളിംഗ് സാങ്കേതികവിദ്യകൾ ഉപയോഗിക്കുക: പൾസ് കൂളിംഗ് അല്ലെങ്കിൽ മൈക്രോ-കൂളിംഗ് ചാനലുകൾ പോലുള്ള സാങ്കേതികവിദ്യകൾ ഉപയോഗിക്കുന്നത് കൂളിംഗ് കാര്യക്ഷമത മെച്ചപ്പെടുത്തും.

- പ്രോസസ്സ് ഓട്ടോമേഷനുമായി കൂളിംഗ് സംയോജിപ്പിക്കുക: തണുപ്പിക്കൽ പ്രക്രിയ ഓട്ടോമേറ്റ് ചെയ്യുന്നതും ഉൽപ്പാദന ലൈനിന്റെ മറ്റ് വശങ്ങളുമായി സംയോജിപ്പിക്കുന്നതും പ്രവർത്തനങ്ങൾ കാര്യക്ഷമമാക്കുകയും മൊത്തത്തിലുള്ള സൈക്കിൾ സമയം കുറയ്ക്കുകയും ചെയ്യും.

ഈ തന്ത്രങ്ങൾ നടപ്പിലാക്കുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് സൈക്കിൾ സമയം ഗണ്യമായി കുറയ്ക്കാനും ഉൽപ്പാദന ത്രൂപുട്ട് വർദ്ധിപ്പിക്കാനും കഴിയും.ലേസർ വ്യവസായത്തിലെയും ഭക്ഷ്യ പാനീയ വ്യവസായത്തിലെയും ഞങ്ങളുടെ ക്ലയന്റുകൾ, ഞങ്ങളുടെ ഒപ്റ്റിമൈസ് ചെയ്ത കൂളിംഗ് സൊല്യൂഷനുകൾ നടപ്പിലാക്കിയതിന് ശേഷം സൈക്കിൾ സമയങ്ങളിൽ ഗണ്യമായ കുറവുകൾ റിപ്പോർട്ട് ചെയ്തിട്ടുണ്ട്, ഉദാഹരണത്തിന് കൂളിംഗ് ടവർ.

10. ഡൈ-കാസ്റ്റ് ഭാഗങ്ങളുടെ ഗുണനിലവാരത്തെ തണുപ്പിക്കൽ എങ്ങനെ ബാധിക്കുന്നു?

തണുപ്പിക്കൽ പ്രക്രിയ ഡൈ-കാസ്റ്റ് ഭാഗങ്ങളുടെ ഗുണനിലവാരത്തിൽ ആഴത്തിലുള്ള സ്വാധീനം ചെലുത്തുന്നു. ശരിയായ തണുപ്പിക്കൽ ഉരുകിയ ലോഹത്തിന്റെ ഏകീകൃത ഖരീകരണം ഉറപ്പാക്കുന്നു, ഇത് ആവശ്യമുള്ള മെക്കാനിക്കൽ ഗുണങ്ങളും ഡൈമൻഷണൽ കൃത്യതയും കൈവരിക്കുന്നതിന് അത്യാവശ്യമാണ്. അപര്യാപ്തമായ അല്ലെങ്കിൽ അസമമായ തണുപ്പിക്കൽ വിവിധ വൈകല്യങ്ങൾക്ക് കാരണമാകും, അവയിൽ ചിലത്:

- സുഷിരം: കാസ്റ്റിംഗിനുള്ളിൽ കുടുങ്ങിക്കിടക്കുന്ന വായു അല്ലെങ്കിൽ വാതകം ശൂന്യതയോ സുഷിരങ്ങളോ സൃഷ്ടിച്ച് ആ ഭാഗത്തെ ദുർബലപ്പെടുത്തും.

- ചുരുങ്ങൽ: ലോഹം തണുക്കുകയും ചുരുങ്ങുകയും ചെയ്യുമ്പോൾ, അത് അസമമായി ചുരുങ്ങുകയും, മാനങ്ങളിലെ കൃത്യതയില്ലായ്മയ്ക്കും ആന്തരിക സമ്മർദ്ദങ്ങൾക്കും കാരണമാവുകയും ചെയ്യും.

- കോൾഡ് ഷട്ടറുകൾ: ഉരുകിയ ലോഹം വളരെ വേഗത്തിൽ തണുക്കുകയാണെങ്കിൽ, അത് പൂർണ്ണമായും പരസ്പരം സംയോജിച്ചേക്കില്ല, അതിന്റെ ഫലമായി ഉപരിതലത്തിൽ ദൃശ്യമായ വരകളോ വിള്ളലുകളോ ഉണ്ടാകാം.

- വാർപേജ്: അസമമായ തണുപ്പിക്കൽ, ഭാഗം ദൃഢമാകുമ്പോൾ വളയുകയോ രൂപഭേദം വരുത്തുകയോ ചെയ്യും.

- ശേഷിക്കുന്ന സമ്മർദ്ദങ്ങൾ: അസമമായ തണുപ്പിക്കൽ മൂലമുണ്ടാകുന്ന ആന്തരിക സമ്മർദ്ദങ്ങൾ ഭാഗത്തെ ദുർബലപ്പെടുത്തുകയും ഭാരം താങ്ങുമ്പോൾ പരാജയപ്പെടാനുള്ള സാധ്യത വർദ്ധിപ്പിക്കുകയും ചെയ്യും.

തണുപ്പിക്കൽ പ്രക്രിയ ശ്രദ്ധാപൂർവ്വം നിയന്ത്രിക്കുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് ഈ തകരാറുകൾ കുറയ്ക്കാനും സ്ഥിരമായ ഗുണങ്ങളുള്ള ഉയർന്ന നിലവാരമുള്ള ഭാഗങ്ങൾ നിർമ്മിക്കാനും കഴിയും.

ശ്രദ്ധ (എഐഡിഎ വിൽപ്പന മാതൃക)

ഡൈ കാസ്റ്റിംഗ് എന്നത് ഒരു കൃത്യതയുള്ള നിർമ്മാണ പ്രക്രിയയാണ്, അവിടെ ഒപ്റ്റിമൽ ഫലങ്ങൾ നേടുന്നത് തണുപ്പിക്കൽ ഘട്ടത്തിൽ കൃത്യമായ താപനില നിയന്ത്രണത്തെ ആശ്രയിച്ചിരിക്കുന്നു. അപര്യാപ്തമായതോ അസമമായതോ ആയ തണുപ്പിക്കൽ പലപ്പോഴും ഉൽപാദന കാര്യക്ഷമതയില്ലായ്മയിലേക്കും പോറോസിറ്റി, ചുരുങ്ങൽ, കോൾഡ് ഷട്ടുകൾ തുടങ്ങിയ വികലമായ ഭാഗങ്ങളിലേക്കും നയിക്കുന്നു, ഇത് കാസ്റ്റിംഗുകളുടെ ഗുണനിലവാരം, ഡൈമൻഷണൽ കൃത്യത, ഉൽപാദന ചക്ര സമയം എന്നിവയെ ബാധിക്കുന്നു.

താൽപ്പര്യം (എഐഡിഎ വിൽപ്പന മാതൃക)

കൺഫോർമൽ കൂളിംഗ്, ഹൈ-കണ്ടക്ടിവിറ്റി ഇൻസേർട്ടുകൾ, പൾസ് കൂളിംഗ് എന്നിവയുൾപ്പെടെയുള്ള ഞങ്ങളുടെ നൂതന കൂളിംഗ് സൊല്യൂഷനുകൾ ഈ വെല്ലുവിളികളെ നേരിടാൻ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നു. ഈ സാങ്കേതികവിദ്യകൾ നടപ്പിലാക്കുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് അവരുടെ ഉൽപാദന ഉൽപാദനം ഗണ്യമായി വർദ്ധിപ്പിക്കാനും ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്താനും കഴിയും. ഉദാഹരണത്തിന്, മെഡിക്കൽ വ്യവസായം, ലബോറട്ടറികൾ പോലുള്ള കൃത്യമായ താപനില നിയന്ത്രണം ആവശ്യമുള്ള വ്യവസായങ്ങളിൽ ഞങ്ങളുടെ ഗ്ലൈക്കോൾ ചില്ലറുകൾ വളരെ ഫലപ്രദമാണെന്ന് തെളിയിക്കപ്പെട്ടിട്ടുണ്ട്.

| സവിശേഷത | പ്രയോജനം |

| കൺഫോർമൽ കൂളിംഗ് | ഏകീകൃത തണുപ്പിക്കൽ, കുറഞ്ഞ വൈകല്യങ്ങൾ |

| ഉയർന്ന ചാലകത ഉൾപ്പെടുത്തലുകൾ | ത്വരിതപ്പെടുത്തിയ താപ കൈമാറ്റം, മെച്ചപ്പെട്ട കാര്യക്ഷമത |

| പൾസ് കൂളിംഗ് | മെച്ചപ്പെട്ട തണുപ്പിക്കൽ കാര്യക്ഷമത, കുറഞ്ഞ താപ ആഘാതം |

| പ്രത്യേക കൂളന്റുകൾ | മെച്ചപ്പെട്ട താപ ഗുണങ്ങൾ, നാശ സംരക്ഷണം |

| ഓട്ടോമേഷൻ | തത്സമയ നിരീക്ഷണവും നിയന്ത്രണവും, സ്ഥിരമായ തണുപ്പിക്കൽ |

ആഗ്രഹം (എഐഡിഎ വിൽപ്പന മാതൃക)

സൈക്കിൾ സമയം ഗണ്യമായി കുറയ്ക്കുകയും, വൈകല്യങ്ങൾ കുറയ്ക്കുകയും, ഉൽപ്പന്ന ഗുണനിലവാരം സ്ഥിരമായി ഉയർന്ന നിലയിലാക്കുകയും ചെയ്യുന്ന ഒരു ഡൈ കാസ്റ്റിംഗ് പ്രക്രിയ സങ്കൽപ്പിക്കുക. ഞങ്ങളുടെ അനുയോജ്യമായ കൂളിംഗ് സൊല്യൂഷനുകൾ ഉപയോഗിച്ച്, ഈ ദർശനം യാഥാർത്ഥ്യമാകും. ലേസർ വ്യവസായം, ഭക്ഷ്യ പാനീയ വ്യവസായം എന്നിവയുൾപ്പെടെ വിവിധ വ്യവസായങ്ങളിലെ ഞങ്ങളുടെ ക്ലയന്റുകൾ, ഞങ്ങളുടെ സംവിധാനങ്ങൾ നടപ്പിലാക്കിയതിനുശേഷം അവരുടെ ഉൽപാദന പ്രക്രിയകളിൽ ഗണ്യമായ പുരോഗതി റിപ്പോർട്ട് ചെയ്തിട്ടുണ്ട്. ഞങ്ങളുമായി പങ്കാളിത്തം സ്ഥാപിക്കുന്നതിലൂടെ, നിങ്ങൾക്ക് ഇവ നേടാനാകും:

- കുറച്ച സൈക്കിൾ സമയങ്ങൾ: വേഗത്തിലുള്ള തണുപ്പിക്കൽ എന്നാൽ വേഗത്തിലുള്ള പാർട്ട് എജക്ഷൻ, വർദ്ധിച്ച പ്രൊഡക്ഷൻ ത്രൂപുട്ട് എന്നാണ് അർത്ഥമാക്കുന്നത്.

- മെച്ചപ്പെട്ട ഉൽപ്പന്ന ഗുണനിലവാരം: ആവശ്യമുള്ള മെക്കാനിക്കൽ ഗുണങ്ങളും ഡൈമൻഷണൽ കൃത്യതയും ഉള്ള ഭാഗങ്ങൾക്ക് ഏകീകൃത തണുപ്പ് ഉറപ്പാക്കുന്നു.

- വിപുലീകൃത പൂപ്പൽ ആയുസ്സ്: ശരിയായ തണുപ്പിക്കൽ താപ സമ്മർദ്ദം കുറയ്ക്കുകയും നിങ്ങളുടെ അച്ചുകളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

- മെച്ചപ്പെടുത്തിയ കാര്യക്ഷമത: ഓട്ടോമേഷൻ പ്രവർത്തനങ്ങൾ കാര്യക്ഷമമാക്കുകയും, തൊഴിൽ ചെലവ് കുറയ്ക്കുകയും, സുരക്ഷ മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

ആക്ഷൻ (എഐഡിഎ വിൽപ്പന മാതൃക)

നിങ്ങളുടെ ഡൈ കാസ്റ്റിംഗ് പ്രക്രിയ മാറ്റാൻ തയ്യാറാണോ? ഇന്ന് തന്നെ ഞങ്ങളെ ബന്ധപ്പെടുക ഞങ്ങളുടെ നൂതന കൂളിംഗ് സൊല്യൂഷനുകളെക്കുറിച്ചും അവ നിങ്ങളുടെ ബിസിനസ്സിന് എങ്ങനെ പ്രയോജനം ചെയ്യും എന്നതിനെക്കുറിച്ചും കൂടുതലറിയാൻ. നിങ്ങളുടെ ഡൈ കാസ്റ്റിംഗ് പ്രവർത്തനങ്ങളിൽ സമാനതകളില്ലാത്ത കാര്യക്ഷമത, ഗുണനിലവാരം, ലാഭക്ഷമത എന്നിവ നേടാൻ ഞങ്ങൾ നിങ്ങളെ സഹായിക്കട്ടെ. കാത്തിരിക്കരുത്—നിങ്ങളുടെ ഉൽപാദന പ്രക്രിയ ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിനുള്ള ആദ്യപടി ഇപ്പോൾ തന്നെ സ്വീകരിക്കൂ!

പതിവ് ചോദ്യങ്ങൾ

1. ഡൈ കാസ്റ്റിംഗിൽ ഉപയോഗിക്കുന്ന തണുപ്പിക്കൽ വെള്ളത്തിന്റെ സാധാരണ താപനില പരിധി എന്താണ്?

ഡൈ കാസ്റ്റിംഗിൽ ഉപയോഗിക്കുന്ന കൂളിംഗ് വെള്ളത്തിന്റെ സാധാരണ താപനില പരിധി 20°C നും 40°C നും ഇടയിലാണ് (68°F മുതൽ 104°F വരെ). എന്നിരുന്നാലും, കാസ്റ്റ് ചെയ്യുന്ന നിർദ്ദിഷ്ട അലോയ്, പാർട്ട് ജ്യാമിതി, ആവശ്യമുള്ള കൂളിംഗ് നിരക്ക് തുടങ്ങിയ ഘടകങ്ങളെ ആശ്രയിച്ച് ഒപ്റ്റിമൽ താപനില വ്യത്യാസപ്പെടാം.

2. ഡൈ കാസ്റ്റിംഗ് മോൾഡിലെ കൂളിംഗ് ചാനലുകൾ എത്ര തവണ വൃത്തിയാക്കണം?

തണുപ്പിക്കൽ കാര്യക്ഷമത കുറയ്ക്കുന്ന സ്കെയിൽ, തുരുമ്പ്, മറ്റ് മാലിന്യങ്ങൾ എന്നിവ അടിഞ്ഞുകൂടുന്നത് തടയാൻ കൂളിംഗ് ചാനലുകൾ പതിവായി വൃത്തിയാക്കണം. വൃത്തിയാക്കലിന്റെ ആവൃത്തി ജലത്തിന്റെ ഗുണനിലവാരം, ഉപയോഗിക്കുന്ന കൂളന്റിന്റെ തരം തുടങ്ങിയ ഘടകങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു, എന്നാൽ ഓരോ 6 മുതൽ 12 മാസത്തിലും ചാനലുകൾ പരിശോധിച്ച് വൃത്തിയാക്കുക എന്നതാണ് ഒരു പൊതു മാർഗ്ഗനിർദ്ദേശം.

3. കുറഞ്ഞ കൂളന്റ് താപനില ഉപയോഗിക്കുന്നത് മോൾഡിന് കേടുവരുത്തുമോ?

കുറഞ്ഞ കൂളന്റ് താപനില ഉപയോഗിക്കുന്നത് തണുപ്പിക്കൽ ത്വരിതപ്പെടുത്തുമെങ്കിലും, അത് മോൾഡിലെ താപ ആഘാത സാധ്യത വർദ്ധിപ്പിക്കുകയും വിള്ളലുകൾ അല്ലെങ്കിൽ മറ്റ് കേടുപാടുകൾക്ക് കാരണമാവുകയും ചെയ്യും. ദ്രുതഗതിയിലുള്ള തണുപ്പിക്കൽ നേടുന്നതിനും താപ ആഘാതം തടയുന്നതിനും ഇടയിൽ ഒരു സന്തുലിതാവസ്ഥ കൈവരിക്കേണ്ടത് പ്രധാനമാണ്. ക്രമേണ കൂളന്റ് താപനില കുറയ്ക്കുന്നതിലൂടെയും സമ്മർദ്ദത്തിന്റെ ലക്ഷണങ്ങൾക്കായി മോൾഡ് നിരീക്ഷിക്കുന്നതിലൂടെയും ഇത് ചെയ്യാൻ കഴിയും.

4. ഡൈ കാസ്റ്റിംഗിൽ കൂളന്റായി എണ്ണ ഉപയോഗിക്കുന്നതിന്റെ ഗുണങ്ങൾ എന്തൊക്കെയാണ്?

ഡൈ കാസ്റ്റിംഗിൽ, പ്രത്യേകിച്ച് ഉയർന്ന താപനില ആവശ്യമുള്ള പ്രയോഗങ്ങളിൽ എണ്ണ ഒരു കൂളന്റായി ഉപയോഗിക്കാം. തിളപ്പിക്കാതെ ഉയർന്ന താപനിലയിൽ പ്രവർത്തിക്കാനുള്ള കഴിവ്, വെള്ളവുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ നാശന സാധ്യത കുറയ്ക്കൽ, മെച്ചപ്പെട്ട ലൂബ്രിസിറ്റി എന്നിവ എണ്ണ ഉപയോഗിക്കുന്നതിന്റെ ചില ഗുണങ്ങളാണ്, ഇത് അച്ചിനുള്ളിലെ ചലിക്കുന്ന ഭാഗങ്ങൾക്ക് ഗുണം ചെയ്യും.

5. കൂളിംഗ് ചാനലുകളുടെ വലിപ്പം കൂളിംഗ് കാര്യക്ഷമതയെ എങ്ങനെ ബാധിക്കുന്നു?

കൂളിംഗ് ചാനലുകളുടെ വലുപ്പം കൂളിംഗ് കാര്യക്ഷമതയിൽ കാര്യമായ സ്വാധീനം ചെലുത്തുന്നു. ചെറിയ ചാനലുകൾ താപ കൈമാറ്റത്തിന് കൂടുതൽ ഉപരിതല വിസ്തീർണ്ണം നൽകുന്നു, ഇത് കൂളിംഗ് പ്രകടനം വർദ്ധിപ്പിക്കും. എന്നിരുന്നാലും, ചെറിയ ചാനലുകൾ അടഞ്ഞുപോകാനുള്ള സാധ്യത കൂടുതലാണ്, കൂടാതെ മതിയായ ഒഴുക്ക് നിരക്ക് നിലനിർത്താൻ ഉയർന്ന കൂളന്റ് മർദ്ദം ആവശ്യമായി വന്നേക്കാം.

6. തണുപ്പിക്കൽ പ്രക്രിയയിൽ കോർ പിന്നുകളുടെ പങ്ക് എന്താണ്?

കാസ്റ്റ് ഭാഗത്ത് ആന്തരിക സവിശേഷതകളോ ദ്വാരങ്ങളോ സൃഷ്ടിക്കാൻ ഡൈ കാസ്റ്റിംഗിൽ കോർ പിന്നുകൾ ഉപയോഗിക്കുന്നു. താപ കൈമാറ്റത്തിനായി അധിക പ്രതലങ്ങൾ നൽകിക്കൊണ്ട് തണുപ്പിക്കൽ പ്രക്രിയയിൽ അവയ്ക്ക് ഒരു പങ്കു വഹിക്കാനും കഴിയും. ചില സന്ദർഭങ്ങളിൽ, കാസ്റ്റിംഗിൽ നിന്നുള്ള താപം കൂടുതൽ ഫലപ്രദമായി പുറന്തള്ളാൻ സഹായിക്കുന്നതിന് കോർ പിന്നുകൾക്ക് അവരുടേതായ ആന്തരിക കൂളിംഗ് ചാനലുകൾ ഉണ്ടായിരിക്കാം.

തീരുമാനം

- ഡൈ കാസ്റ്റിംഗ് പ്രക്രിയയുടെ ഒരു നിർണായക വശമാണ് തണുപ്പിക്കൽ, ഇത് ഉൽപ്പന്ന ഗുണനിലവാരം, ഉൽപ്പാദന കാര്യക്ഷമത, പൂപ്പൽ ആയുസ്സ് എന്നിവയെ സാരമായി ബാധിക്കുന്നു.

- തണുപ്പിക്കൽ സമയത്ത് ശരിയായ താപനില നിയന്ത്രണം പോറോസിറ്റി, ചുരുങ്ങൽ, കോൾഡ് ഷട്ടുകൾ തുടങ്ങിയ വൈകല്യങ്ങൾ തടയാൻ സഹായിക്കുന്നു.

- കൺഫോർമൽ കൂളിംഗ്, ഉയർന്ന കണ്ടക്ടിവിറ്റി ഇൻസേർട്ടുകൾ, പ്രത്യേക കൂളന്റുകൾ തുടങ്ങിയ നൂതന കൂളിംഗ് സൊല്യൂഷനുകൾ കൂളിംഗ് പ്രകടനം മെച്ചപ്പെടുത്തും.

- തണുപ്പിക്കൽ പ്രക്രിയ ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിന്, പൂപ്പൽ രൂപകൽപ്പന, ശീതീകരണത്തിന്റെ തിരഞ്ഞെടുപ്പ്, പ്രവാഹ നിരക്ക്, താപനില നിയന്ത്രണം എന്നിവ ശ്രദ്ധാപൂർവ്വം പരിഗണിക്കേണ്ടതുണ്ട്.

- സ്ഥിരവും കാര്യക്ഷമവുമായ തണുപ്പിക്കൽ കൈവരിക്കുന്നതിലും, സൈക്കിൾ സമയം കുറയ്ക്കുന്നതിലും, മൊത്തത്തിലുള്ള ഉൽപ്പാദനക്ഷമത മെച്ചപ്പെടുത്തുന്നതിലും ഓട്ടോമേഷൻ ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു.

- പ്രശ്നങ്ങൾ തടയുന്നതിനും ദീർഘകാല പ്രകടനം ഉറപ്പാക്കുന്നതിനും കൂളിംഗ് സിസ്റ്റത്തിന്റെ പതിവ് അറ്റകുറ്റപ്പണികൾ അത്യാവശ്യമാണ്.

- ഫലപ്രദമായ കൂളിംഗ് തന്ത്രങ്ങൾ നടപ്പിലാക്കുന്നതിലൂടെ, ഡൈ കാസ്റ്റിംഗ് നിർമ്മാതാക്കൾക്ക് കുറഞ്ഞ സൈക്കിൾ സമയങ്ങൾ, ഉയർന്ന ഉൽപ്പന്ന ഗുണനിലവാരം, വർദ്ധിച്ച ലാഭക്ഷമത എന്നിവ നേടാൻ കഴിയും.

ഡൈ കാസ്റ്റിംഗിലെ കൂളിംഗിനെ സ്വാധീനിക്കുന്ന വിവിധ ഘടകങ്ങൾ മനസ്സിലാക്കുകയും അഭിസംബോധന ചെയ്യുകയും ചെയ്യുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് അവരുടെ പ്രക്രിയകൾ ഒപ്റ്റിമൈസ് ചെയ്യാനും ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്താനും വിപണിയിൽ മത്സരാധിഷ്ഠിത നേട്ടം നേടാനും കഴിയും. വ്യാവസായിക വാട്ടർ ചില്ലറുകളുടെ നിർമ്മാതാവ് എന്ന നിലയിൽ, ഡൈ കാസ്റ്റിംഗ് വ്യവസായത്തിന്റെ വികസിച്ചുകൊണ്ടിരിക്കുന്ന ആവശ്യങ്ങൾ നിറവേറ്റുന്ന നൂതനമായ കൂളിംഗ് പരിഹാരങ്ങൾ നൽകാൻ ഞങ്ങൾ പ്രതിജ്ഞാബദ്ധരാണ്.