-

広東省大陵山工業

半導体産業用プロセスチラー

精度の解放: 研究に使用される流体チラーと熱システムは非常に重要です。半導体産業におけるチラーの重要な役割

目次

半導体産業は、スマートフォンから高度な医療機器まで、あらゆるものに電力を供給する現代技術のバックボーンです。しかし、急速熱処理プロセス中の歩留まり向上には、正確な温度制御が不可欠であることをご存知でしたか。半導体製造では温度制御が絶対的に重要です。ここで、産業用チラーが登場し、重要な裏方としての役割を果たします。この記事では、半導体産業にチラーが欠かせない理由、利用可能なさまざまなタイプ、適切なチラーが製造プロセスを最適化する方法について説明します。また、適切なチラーを選択することで、効率が向上し、コストが削減され、最終的には半導体の品質が向上する仕組みについても説明します。半導体製造に携わっている方は、ぜひお読みください。

記事の概要:

- チラーとは何か?そしてなぜ半導体業界にとって重要なのか?

- チラーは半導体製造プロセスにどのような影響を与えますか?

- 半導体製造における具体的な温度制御要件は何ですか?

- 半導体製造で使用されるチラーの種類: 詳細な分析

- 半導体アプリケーションに適したチラーの選択: 重要な考慮事項

- チラーの性能を最適化して効率と信頼性を最大化

- 費用対効果分析: 適切なチラーシステムへの投資

- 半導体産業向けチラー技術の将来動向

- ケーススタディ: 半導体施設におけるチラーの実際の応用例

- 半導体チラーのメンテナンスとトラブルシューティング

チラーとは何か?そしてなぜ半導体業界にとって重要なのか?

チラーは、プロセスまたはアプリケーションから熱を取り除き、別の場所へ移動させる冷却システムです。冷蔵庫を想像してください。ただし、はるかに大規模な工業規模です。半導体業界では、製造プロセスが温度変動に非常に敏感であるため、半導体用のチラーは絶対に不可欠です。 半導体 デバイスは、シリコンなどの材料でできたウェハー上に構築されます。半導体製造プロセスには、エッチング、堆積、リソグラフィーなどの多数のステップがあり、いずれも大量の熱を発生します。この熱が正確に管理されないと、欠陥、歩留まりの低下、さらには製品の完全な故障につながる可能性があります。チラーは正確な温度制御を提供し、プロセスの各ステップが最適な条件下で行われるようにします。BV Thermal Systems は、コスト効率の高い半導体ソリューションを専門としています。たとえば、は、このような重要な熱システムを提供しています。

ケーキを焼くことを考えてみてください。オーブンの温度が適切でなければ、ケーキは適切に膨らみません。同様に、半導体製造では、わずかな温度変化でも大きな影響が出る可能性があります。チラーは安定した温度を維持するように設計されており、半導体製造プロセスがスムーズかつ効率的に実行されるようにします。この正確な温度制御は、急速熱処理中に高い歩留まりを達成するのに不可欠です。半導体業界では、余分な熱を除去し、必要な温度安定性を維持するためにチラーが頼りになっています。

チラーは半導体製造プロセスにどのような影響を与えますか?

チラーは半導体製造プロセスのあらゆる段階に大きな影響を与えます。シリコン結晶の成長から最終チップのパッケージングまで、正確な温度制御は不可欠です。たとえば、シリコン ウェーハの急速熱処理中、チラーは正確なドーピングとアニーリングに必要な正確な温度を維持するのに役立ちます。この精度がなければ、半導体材料の電気特性が損なわれます。このプロセスには、非常に安定した温度環境が必要です。チラーはこれを保証します。

さらに、チラーはフォトリソグラフィーで重要な役割を果たします。フォトリソグラフィーは、回路パターンをウェーハにエッチングする半導体製造の重要なステップです。半導体製造プロセスは、温度変化に非常に敏感です。チラーは、このプロセスで使用される機器と化学物質を冷却し、歪みを防ぎ、正確なパターン転写を保証するために使用されます。さらに、チラーは半導体自動光学検査システムで使用される機器を冷却するために使用されます。これらのシステムはしばしばかなりの熱を発生しますが、チラーは過熱を防ぎ、正確な検査結果を保証します。現代の半導体施設は、正確な温度調節を提供するチラーに依存しており、それによって急速熱処理中の品質管理と全体的な製造歩留まりが向上します。

半導体製造における具体的な温度制御要件は何ですか?

半導体業界では、摂氏数分の 1 度という極めて厳しい温度制御許容範囲が求められます。具体的な温度要件は、半導体製造プロセスの特定のステップによって異なります。たとえば、半導体用のシリコン ウェーハでは、エッチングに使用する化学浴とは異なる温度制御が必要になる場合があります。プロセスによっては、-80 ℃ という低温が必要になる場合もあれば、摂氏数百度の温度が必要になる場合もあります。半導体計測用のチラーは、特に正確である必要があります。半導体プロセスは複雑で、各段階で特定の温度環境が必要になります。

特定のアプリケーションに必要な冷却能力は、機器から発生する熱、周囲温度、必要な設定温度など、さまざまな要因によって異なります。半導体システムには特定のニーズがあり、適切なチラーを使用することで必要な温度安定性を実現できます。これらのシステムは 24 時間 365 日稼働することが多いため、チラーは信頼性が高く、長期間にわたって一貫したパフォーマンスを維持できる必要があります。チラーは、これらの厳しい要件を満たすために必要な熱管理を提供します。チラー システム自体を監視し、メンテナンスして、その精度を継続的に維持する必要があります。

半導体製造で使用されるチラーの種類: 詳細な分析

半導体業界では数種類のチラーが使用されており、それぞれに長所と短所があります。再循環チラーが一般的で、システム内で冷却剤を継続的に循環させて熱を除去します。再循環冷却流体チラーと非冷却熱除去システムの 2 つの主なカテゴリがあります。

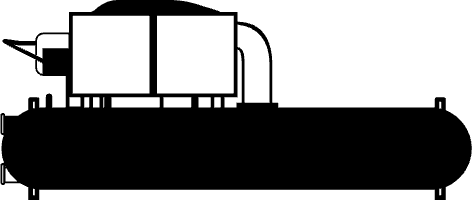

- 冷蔵チラー: これらのチラーは冷媒を使用して冷却剤を冷却し、正確で強力な冷却を実現します。水冷式や空冷式など、さまざまな構成があります。 水冷式スクリュー式水チラー 多くの場合、熱負荷の高い大規模なアプリケーションに使用されます。

- 熱電冷却装置: これらのチラーはペルチェ効果を利用して温度差を作り出し、熱を除去します。熱電チラーは、コンパクトなサイズと正確な温度制御が不可欠な用途向けに設計されています。 防爆チラー 危険物質のある環境でさらなる安全性を提供します。熱電冷却装置の一種であり、その効率性と設置面積の小ささから半導体業界でますます人気が高まっています。

- 浸漬型チラー: これらのチラーは、冷却コイルまたはプローブを流体に浸すことでプロセス流体を直接冷却します。急速冷却が必要な用途や、スペースが限られている用途でよく使用されます。

- プロセスチラーこれらのチラーは、半導体製造などの特定の産業プロセス向けに設計されています。 空冷スクリューチラー 堅牢なパフォーマンスと信頼性を提供する例です。

半導体アプリケーションに適したチラーの選択: 重要な考慮事項

適切なチラーを選択することは、半導体製造の効率、信頼性、コスト効率に大きく影響する重要な決定です。考慮すべき要素がいくつかあります。

- 冷却能力: チラーは、プロセスによって発生する熱負荷を処理するのに十分な冷却能力を備えている必要があります。これは通常、キロワット (kW) または BTU/時間で測定されます。一部の計測アプリケーションでは 400 ワットの冷却能力で十分ですが、大規模な施設では数十または数百キロワットの冷却能力を持つチラーが必要になる場合があります。現在の冷却ニーズと将来の冷却ニーズの両方を考慮してください。

- 温度範囲と安定性: チラーは、特定の半導体アプリケーションに必要な温度範囲と安定性を維持できる必要があります。通常、±0.1°C 以内またはそれ以下の正確な温度制御を提供するチラーを探してください。

- 冷却剤の互換性: チラーとそのコンポーネントは、半導体製造プロセスで使用される冷却剤と互換性がある必要があります。プロセスによっては、腐食や汚染を防ぐために特殊な冷却剤が必要になる場合があります。

- 信頼性とメンテナンス: 信頼性の実績がある評判の良いメーカーのチラーを選択してください。メンテナンスのしやすさとスペアパーツの入手可能性を考慮してください。半導体製造において、ダウンタイムは極めて大きなコストになる可能性があります。

- 所有コスト: 初期購入価格、設置コスト、運用費用、保守コストなど、半導体装置の総所有コストを評価します。長期的には、コストを節約する必要がある場合は、再循環チラーの方が適した選択肢です。

- フットプリントとスペース要件: チラーが施設内の利用可能なスペース内に収まることを確認してください。熱電ベースの再循環チラーは、大型のコンプレッサーベースのシステムに比べて設置面積が小さくなります。

チラーの性能を最適化して効率と信頼性を最大化

適切なチラーを選択したら、効率と信頼性を最大限に高めるためにその性能を最適化することが重要です。重要な戦略をいくつか紹介します。

- 適切なインストールとセットアップ: チラーが正しく設置され、すべての接続が適切に密閉されていることを確認してください。設置と起動については、製造元のガイドラインに従ってください。

- 定期メンテナンス: チラーとそのコンポーネントの定期的な検査、清掃、および保守を含む予防保守プログラムを実施してください。これにより、予期しない故障を防ぎ、機器の寿命を延ばすことができます。チラーは長期間使用できるように設計されていますが、適切なメンテナンスを行った場合にのみ長持ちします。古いコンプレッサーベースのシステム古いタイプの半導体は、新しい、より高度な半導体よりも注意が必要な場合があります。

- 冷却剤管理: 周囲の液体冷却システムを監視して、最適なパフォーマンスを発揮させます。冷却剤のレベルと品質を定期的に監視します。冷却剤の効果を維持し、腐食を防ぐために、必要に応じて冷却剤を交換します。システム内での生物の増殖を防ぐために、混合物の使用が推奨されます。

- 負荷分散: 可能であれば、冷却負荷を複数のチラーに均等に分散します。これにより、効率が向上し、個々のユニットの摩耗が軽減されます。熱負荷は常に変化するため、インテリジェントな制御が必要です。

- エネルギー効率対策: 動作パラメータの最適化や、ポンプやファンの可変速ドライブの使用など、エネルギー効率の高い方法を実装します。最新のチラーには、高度な省エネ機能が搭載されていることがよくあります。たとえば、ソリッドステート熱電技術により消費エネルギーが削減され、運用コストが削減されます。

- 監視とデータ分析: チラー監視システムを利用して、温度、圧力、エネルギー消費などのパフォーマンス データを追跡します。このデータを使用して、潜在的な問題を特定し、動作パラメータを最適化できます。最新の冷却システムには、高度なセンサーと診断ツールが含まれています。

費用対効果分析: 適切なチラーシステムへの投資

高品質のチラー システムへの投資は、初期費用がかなりかかりますが、長期的には大きなメリットが得られます。適切に設計され、適切にメンテナンスされたチラー システムには、次のような利点があります。

- 製品品質の向上: 正確な温度制御により、急速熱処理時の歩留まりが向上し、欠陥が減り、半導体デバイスの品質が向上します。これは、顧客満足度の向上と販売価格の上昇につながります。

- 生産効率の向上: 信頼性の高いチラーはダウンタイムを最小限に抑え、半導体製造プロセスがスムーズかつ効率的に実行されるようにします。これにより、スループットが向上し、生産コストが削減されます。

- エネルギー消費の削減: エネルギー効率の高いチラーは、特に冷却需要の高い施設では運用コストを大幅に削減できます。最新のチラーには、エネルギー使用を最適化するために、可変速ドライブや高度な制御アルゴリズムなどの機能が組み込まれていることがよくあります。最新のコンプレッサーベースのシステムの中には、旧バージョンよりもはるかに効率的なものもあります。

- 機器の寿命を延ばす: 適切な温度制御により、半導体製造装置の寿命が延び、コストのかかる交換の必要性が減ります。チラー自体も、適切にメンテナンスされていれば、耐用年数が長くなります。

- 安全性の強化: 信頼性の高いチラーは過熱やその他の安全上の危険を防ぎ、作業員と機器の両方を保護します。UL によって産業用ラボでの使用が承認されているチラーの中には、保証された安全機能を備えたものもあります。

徹底的な費用対効果分析では、これらすべての要素を考慮して、チラー システムへの最適な投資を決定する必要があります。初期価格が低い方が魅力的に思えるかもしれませんが、高品質で効率の高いチラーの方が、その寿命全体にわたって投資収益率が高くなることがよくあります。

半導体産業向けチラー技術の将来動向

半導体業界は常に進化しており、チラー技術もそれに追随しています。半導体用途のチラーの将来を形作るいくつかのトレンドは次のとおりです。

- エネルギー効率の向上: エネルギー コストが上昇し続け、環境への懸念が高まるにつれて、よりエネルギー効率の高いチラーの開発が重視されるようになりました。これには、高度な冷媒、可変速ドライブ、高度な制御アルゴリズムの使用が含まれます。熱電技術により可動部品の数が減り、エネルギー使用量が削減されます。

- より小さなフットプリント: 半導体製造施設ではスペースが貴重であることが多いため、設置面積の小さいチラーが求められています。この点で、熱電ベースのチラーは大きな利点があります。

- 温度制御と安定性の向上: 半導体デバイスが複雑になり、より厳しい温度制御許容範囲が求められるようになるにつれて、チラーはより高い精度と安定性を提供するように設計されるようになっています。最新のチラーは、高度なセンサーとフィードバック制御システムを使用して、正確な温度設定値を維持します。敏感な機器の安定性と熱保護の向上が重要な焦点となっています。

- スマートチラーと IoT 統合: チラーは、センサー、マイクロプロセッサ、通信機能を内蔵し、ますますインテリジェント化しています。これにより、リモート監視、診断、制御が可能になり、モノのインターネット (IoT) を通じて他の半導体製造システムと統合することもできます。

- 代替冷媒の使用: 従来の冷媒に対する環境上の懸念から、地球温暖化係数 (GWP) が低い代替冷媒の使用が拡大しています。これには、CO2 やアンモニアなどの天然冷媒や、環境プロファイルが改善された合成冷媒が含まれます。施設によっては、有害な冷媒の使用を段階的に廃止しようとしているところもあります。

- 高度な熱管理システム: 将来のチラーは、半導体製造施設全体の冷却を最適化する、より包括的な熱管理システムに統合されます。これには、高度なセンサー、データ分析、および洗練された制御戦略の使用が含まれます。半導体施設の熱管理に対する需要の高まりが、これらのイノベーションを推進しています。これには、半導体製造プロセス内の動的な熱負荷にリアルタイムで調整できるシステムが含まれます。

ケーススタディ: 半導体施設におけるチラーの実際の応用例

実際の半導体製造施設でチラーがどのように使用されているか、具体的な例をいくつか見てみましょう。

ケーススタディ1: 最先端の半導体チラーは効率性を向上させる可能性があります。半導体メーカーは、シリコン ウェーハの急速熱処理中に温度が変動するため、歩留まりの問題が発生していました。温度制御機能が向上した新しいチラー システムを導入した結果、歩留まりが 5% 向上し、スクラップが大幅に削減されました。新しいチラーは、+/- 0.05°C 以内の安定した温度を提供しました。

ケーススタディ2: ある半導体製造施設では、古いチラー システムに関連する高いエネルギー コストに悩まされていました。そこで、古いチラーを最新のエネルギー効率の高いモデルに交換した結果、エネルギー消費量が 20% 削減され、コストが大幅に削減されました。新しいチラーは設置面積も小さく、施設内の貴重なスペースを解放しました。 空冷スクロール水チラー フットプリントが小さいため選択されました。

ケーススタディ3: ある半導体会社は、レーザーを使用した新しい自動計測システムを開発していました。これらのシステムでは、レーザー測定の精度を維持するために、非常に正確な温度制御が必要です。同社は、高性能で正確な温度安定性を備えた熱電ベースのチラーを実装し、必要な測定精度を達成しました。このチラーは、温度安定性を ±0.01°C 以内に維持しながら、400 ワットの冷却能力を提供できました。

ケーススタディ4: 急速熱処理中の歩留まりを向上させるため、半導体企業はより高度な熱ソリューションに目を向けました。同社は、シリコン ウェーハの熱処理という繊細なプロセスに不可欠な正確な温度制御を提供するチラーで自社の設備をアップグレードしました。その結果、歩留まりが向上しただけでなく、機器の熱ストレスが軽減され、動作寿命が延び、より持続可能な製造プロセスに貢献しました。温度安定性の向上は製品の品質にもプラスの影響を及ぼし、航空宇宙や通信などの業界の顧客の厳しい仕様を満たすことができました。 低温チラー冷却ソリューション | アドバンスト チル テクノロジーズ 必要な精度を与えました。

ケーススタディ5半導体業界の大手企業は、半導体自動光学検査装置の所有コストに関する課題に直面していました。ファンまたは周囲の液体冷却に依存していた既存の設定では、計測検査システムのスポット冷却にコストがかかることが判明していました。そこで、スポット冷却に必要な、はるかにエネルギー効率の高い熱電ベースの再循環チラーを導入することにしました。この変更により、運用コストが大幅に削減され、検査プロセスの信頼性が向上しました。また、この決定により、半導体自動光学検査システムの温度管理の安定性が向上しました。熱電ベースのチラーは正確な温度制御用に設計されているため、検査システムは常に最適な温度で動作するようになり、検査の品質が向上し、再調整の必要性が最小限に抑えられ、半導体自動光学システムのダウンタイムと所有コストがさらに削減されました。 水冷スクロールウォーターチラー このようなニーズに応える多目的なソリューションを提供します。

これらのケーススタディは、チラーが最適化において果たす重要な役割を示しています。

64.3秒 arrow_upwardarrow_downwardeditmore_vert

続ける arrow_upwardarrow_downwardeditmore_vert

半導体製造プロセスの改善、製品品質の向上、効率性の向上、コストの削減を実現します。

半導体チラーのメンテナンスとトラブルシューティング

半導体チラーの信頼性と効率性を確保するには、適切なメンテナンスが不可欠です。予防的なメンテナンス プログラムにより、予期しない故障を防ぎ、機器の寿命を延ばし、ダウンタイムを最小限に抑えることができます。主なメンテナンス タスクは次のとおりです。

- 定期検査: チラー システムを定期的に点検し、漏れ、腐食、その他の摩耗の兆候がないか確認してください。冷却剤のレベル、圧力、温度をチェックしてください。

- クリーニング: 最適な熱伝達を確保するために、凝縮器コイル、蒸発器コイル、およびフィルターを定期的に清掃してください。コイルが汚れていると、チラーの効率が大幅に低下する可能性があります。

- 冷却剤の分析と処理: 冷却剤を定期的に分析し、仕様範囲内であることを確認します。腐食や生物の増殖を防ぐために、必要に応じて冷却剤を処理します。

- 潤滑: 製造元の推奨に従って、ポンプ、ファン、その他の可動部品に潤滑油を注してください。

- 較正: 正確な温度制御を確実にするために、温度センサーと制御システムを定期的に校正してください。半導体プロセスの温度制御は、これらのセンサーの精度に大きく依存します。

- パフォーマンス監視: 温度、圧力、エネルギー消費などのチラーのパフォーマンス データを監視して、潜在的な問題を早期に特定します。このデータを使用して、動作パラメータを最適化し、障害を防止できます。

- 記録の保存: 検査、修理、冷却剤の交換など、すべてのメンテナンス活動の詳細な記録を保持します。

定期的なメンテナンスを行っても、チラーに問題が発生する場合があります。一般的なトラブルシューティング手順は次のとおりです。

- アラームとエラーコードを確認します: 最新のチラーのほとんどには、アラームやエラー コードを表示する診断システムが組み込まれています。これらのコードを解釈し、問題の原因を特定するには、チラーのマニュアルを参照してください。

- 電気接続を検査する: 電気接続が緩んでいたり腐食していないか確認してください。チラーの故障の原因となる可能性があります。

- 冷却水の流れを確認する: システム内に十分な冷却水の流れがあることを確認してください。冷却水の流れが少ないと、過熱や冷却能力の低下につながる可能性があります。

- 冷媒充填量を確認してください: チラーが冷媒を使用している場合は、冷媒の充填量が正しいことを確認してください。冷媒の充填量が少ないと、漏れが発生する可能性があります。

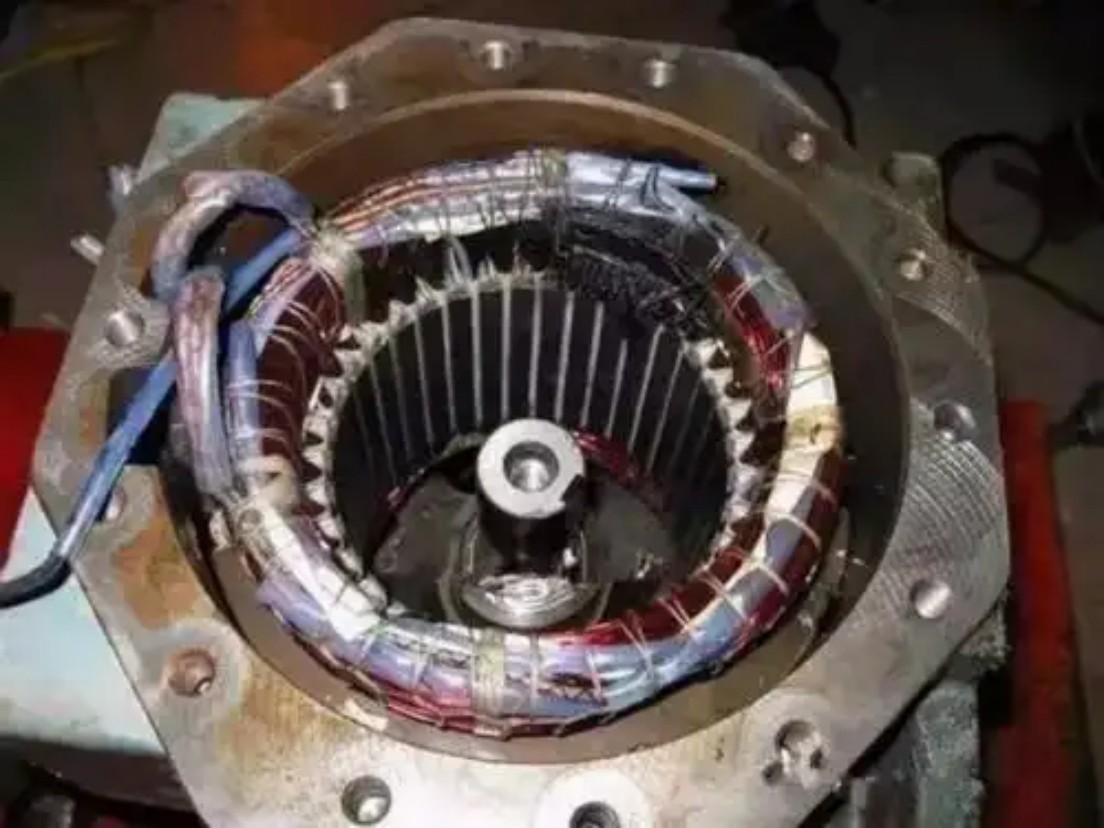

- コンプレッサーの検査: コンプレッサーは多くのチラーにとって重要なコンポーネントです。コンプレッサーに摩耗や損傷の兆候がないか検査してください。

トラブルシューティング手順がうまくいかない場合は、資格のあるチラー サービス技術者に連絡することをお勧めします。チラーは、意図したとおりに動作する場合はより良い選択肢ですが、複雑な問題には訓練を受けた専門家が必要です。

よくある質問:

半導体業界ではなぜ温度制御がそれほど重要なのでしょうか?

半導体製造プロセスには極めて繊細な材料とプロセスが関係するため、温度管理は非常に重要です。わずかな温度変化でも、欠陥、歩留まりの低下、製品の故障につながる可能性があります。半導体デバイスの製造には、非常に安定した温度環境が必要です。

半導体製造において熱電冷却装置を使用する利点は何ですか?

熱電式チラーには、コンパクトなサイズ、正確な温度制御、高い信頼性、低騒音など、いくつかの利点があります。また、地球温暖化係数の高い冷媒を使用しないため、環境にも優しいです。さらに、熱電式循環チラーは、スポット冷却用途に特に効果的です。半導体計測機器の冷却にも最適です。

半導体アプリケーションに適切な冷却能力をどのように判断すればよいでしょうか?

必要な冷却能力は、機器によって発生する熱、周囲温度、および必要な設定温度など、いくつかの要因によって異なります。必要な冷却能力を決定するには、熱負荷計算を実行する必要があります。システム全体の熱負荷を考慮することを忘れないでください。一般的に、再循環チラーは要求の厳しい産業用途に対処するのに適しており、チラーは正確な熱管理に適したオプションです。

半導体チラーの一般的なメンテナンス作業にはどのようなものがありますか?

一般的なメンテナンス作業には、定期検査、清掃、冷却剤の分析と処理、潤滑、校正、性能監視、記録保持などがあります。プロセスチラーには、多くの場合、専門的なケアとメンテナンスが必要です。

半導体チラーシステムのエネルギー効率を向上させるにはどうすればよいですか?

エネルギー効率は、適切な設置とセットアップ、定期的なメンテナンス、冷却剤の管理、負荷分散、エネルギー効率の良い実践、監視とデータ分析によって改善できます。最新のチラーには、高度な省エネ機能が搭載されていることがよくあります。効率を高めるには、最新のコンプレッサーベースのシステムにアップグレードすることを検討してください。

半導体業界向けチラー技術の最新動向は何ですか?

最新のトレンドには、エネルギー効率の向上、設置面積の縮小、温度制御と安定性の向上、スマートチラーと IoT の統合、代替冷媒の使用などがあります。これらの進歩は、半導体業界の進化するニーズを満たすことを目的としています。半導体製造の複雑な性質により、冷却ソリューションの絶え間ない革新が求められています。

- 正確な温度制御は必須: チラーは、半導体製造で要求される極めて厳しい温度許容範囲を維持するために不可欠です。わずかな偏差でも、重大な品質問題や歩留まりの低下につながる可能性があります。

- チラーは生産のあらゆる段階に影響を与える: シリコン結晶の成長から最終的なチップのパッケージングまで、チラーは安定した制御された熱環境を確保する上で重要な役割を果たします。

- 適切なチラーの選択が重要冷却能力、温度安定性、冷却剤の適合性、信頼性、所有コスト、設置面積などの要素を慎重に考慮する必要があります。

- 最適化とメンテナンスが鍵定期的なメンテナンス、適切な設置、エネルギー効率の良い実践により、チラーのパフォーマンスを最大限に高め、コストを削減し、機器の寿命を延ばすことができます。

- テクノロジーは進歩している半導体業界向けチラーの将来には、エネルギー効率の向上、設置面積の縮小、よりスマートな制御、代替冷媒の使用が含まれます。

- 適切なチラーへの投資は利益をもたらす初期投資は多額になるかもしれませんが、高品質のチラー システムは、製品の品質の向上、効率の向上、エネルギー消費の削減、収益の向上につながります。半導体アプリケーションに適したチラーを選択して維持することは、この要求の厳しい業界で成功するためには不可欠です。

結論は:

チラーの重要な役割、利用可能なさまざまなタイプ、および選択、操作、メンテナンスのベストプラクティスを理解することで、半導体メーカーは生産プロセスを円滑に、効率的に、そして収益性の高いものにすることができます。産業用チラーのあらゆるニーズについては、半導体製造用の熱システムを専門とする信頼できる経験豊富なプロバイダーにお任せください。たとえば、BV Thermal Systemsは半導体分野向けの熱ソリューションの提供で豊富な経験を持ち、 空冷スクリューセントラルチラー製造やテストでレーザーを熱源として使用する場合は、高精度のチラーが必須です。 水冷式スクリューセントラルチラー 正確な温度管理を実現するためのオプションも用意されています。