-

डालिंगशान औद्योगिक गुआंग्डोंग

डाई कास्टिंग प्रक्रिया के भीतर डाई कास्टिंग शीतलन प्रणाली

परिशुद्ध शीतलन: कुशल डाई कास्टिंग प्रक्रियाओं की आधारशिला

डाई कास्टिंग एक व्यापक रूप से इस्तेमाल की जाने वाली विनिर्माण प्रक्रिया है जो उत्कृष्ट आयामी सटीकता और सतह खत्म के साथ उच्च गुणवत्ता वाले, जटिल धातु भागों का उत्पादन करने की अपनी क्षमता के लिए जानी जाती है। हालांकि, डाई कास्टिंग में इष्टतम परिणाम प्राप्त करना शीतलन चरण के दौरान सटीक तापमान नियंत्रण पर काफी हद तक निर्भर करता है। यह लेख डाई कास्टिंग में शीतलन प्रणालियों की महत्वपूर्ण भूमिका पर गहराई से चर्चा करता है, यह पता लगाता है कि वे उत्पादन दक्षता, उत्पाद की गुणवत्ता और समग्र लाभप्रदता को कैसे प्रभावित करते हैं। यह डाई कास्टिंग उद्योग में शामिल किसी भी व्यक्ति के लिए अवश्य पढ़ा जाना चाहिए, क्योंकि यह बेहतर प्रदर्शन और बेहतर परिणामों के लिए शीतलन प्रक्रिया को अनुकूलित करने में मूल्यवान अंतर्दृष्टि प्रदान करता है। इस लेख में, एक औद्योगिक जल चिलर निर्माता के रूप में, मैं सफल डाई कास्टिंग संचालन के रहस्यों को उजागर करने के लिए अपने अनुभव और विशेषज्ञता साझा करूँगा।

विषयसूची

1. डाई कास्टिंग क्या है और कूलिंग इतनी महत्वपूर्ण क्यों है?

डाई कास्टिंग एक विनिर्माण प्रक्रिया है जिसमें पिघली हुई धातु को उच्च दबाव में स्टील के सांचे में डाला जाता है, जिसे डाई भी कहा जाता है। एक बार जब पिघली हुई धातु मोल्ड गुहा को भर देती है, तो उसे ठंडा होने और जमने दिया जाता है, जिससे वांछित आकार बनता है। इस प्रक्रिया का उपयोग कई उद्योगों में जटिल और उच्च गुणवत्ता वाले धातु भागों के उत्पादन के लिए व्यापक रूप से किया जाता है।

डाई कास्टिंग प्रक्रिया में कूलिंग एक महत्वपूर्ण कदम है क्योंकि यह कास्टिंग की गुणवत्ता, आयामी सटीकता और उत्पादन चक्र समय को सीधे प्रभावित करता है। कूलिंग दर को उचित रूप से नियंत्रित करने से यह सुनिश्चित होता है कि पिघली हुई धातु समान रूप से जम जाए, जिससे छिद्र, सिकुड़न और ठंडे शट जैसे दोष न हों। इसलिए, तापमान नियंत्रण डाई कास्टिंग का एक मूलभूत पहलू है। औद्योगिक जल चिलर के उत्पादन में गहराई से शामिल होने के नाते, मैंने प्रत्यक्ष रूप से देखा है कि कैसे प्रभावी कूलिंग समाधान डाई कास्टिंग प्रक्रिया को बदल सकते हैं। प्रभावी कूलिंग न केवल उत्पाद की गुणवत्ता में सुधार करती है बल्कि चक्र समय को कम करके उत्पादकता को भी महत्वपूर्ण रूप से बढ़ाती है।

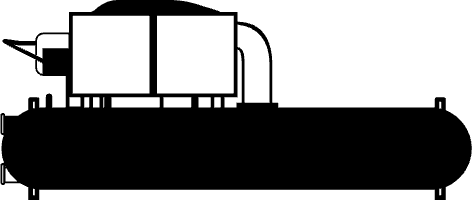

<img src="”https://thewaterchiller.com/wp-content/uploads/2024/12/industrial-chiller-water-cooled-water-chiller-with-scroll-compressor-5hp.jpg”" alt=""पानी" cooled scroll water chiller” />

2. डाई कास्टिंग में शीतलन प्रणाली कैसे काम करती है?

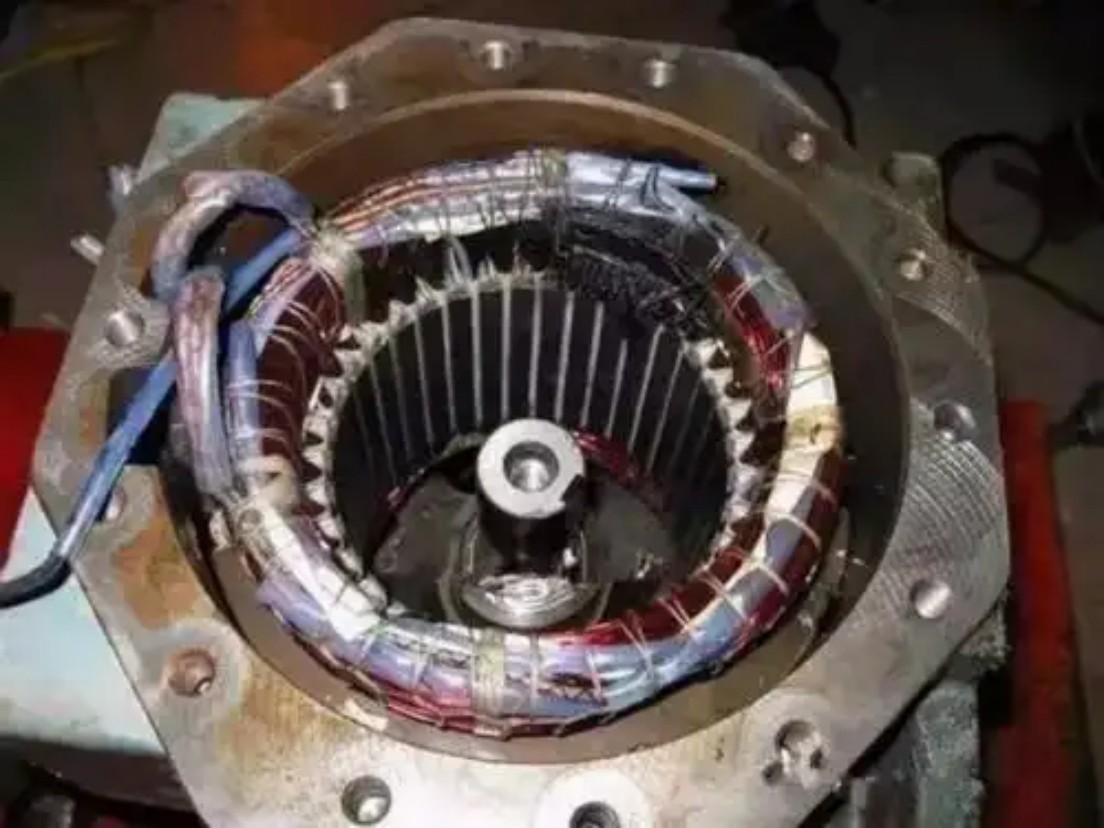

डाई कास्टिंग में, कूलिंग सिस्टम में आमतौर पर मोल्ड के भीतर चैनलों या सर्किटों का एक नेटवर्क शामिल होता है जिसके माध्यम से पानी या तेल जैसे शीतलक को प्रसारित किया जाता है। इन कूलिंग सर्किट को मोल्ड और पिघली हुई धातु से गर्मी को यथासंभव जल्दी और समान रूप से हटाने के लिए रणनीतिक रूप से रखा जाता है। कूलिंग सिस्टम की प्रभावशीलता कूलिंग सर्किट के डिज़ाइन, कूलेंट की प्रवाह दर और मोल्ड सामग्री की तापीय चालकता जैसे कारकों पर निर्भर करती है।

डाई कास्टिंग में अलग-अलग कूलिंग विधियों का उपयोग किया जाता है, जिसमें वाटर कूलिंग, ऑयल कूलिंग और एयर कूलिंग शामिल हैं। प्रत्येक विधि के अपने फायदे हैं और विशिष्ट अनुप्रयोग आवश्यकताओं के आधार पर चुना जाता है। इसकी उच्च ताप हस्तांतरण क्षमता के कारण वाटर कूलिंग सबसे आम विधि है। मेरे अनुभव में, एक अच्छी तरह से डिज़ाइन किया गया वाटर कूल्ड स्क्रॉल वाटर चिलर डाई कास्टिंग प्रक्रिया की दक्षता में उल्लेखनीय वृद्धि कर सकते हैं। प्लास्टिक और रबर उद्योग, मशीनिंग उद्योग, और खाद्य और पेय उद्योग में हमारे ग्राहकों ने हमारे अनुरूप शीतलन समाधानों को लागू करने के बाद अपने उत्पादन आउटपुट में उल्लेखनीय सुधार की सूचना दी है।

3. डाई कास्टिंग में शीतलन दर को कौन से कारक प्रभावित करते हैं?

डाई कास्टिंग में शीतलन दर को कई कारक प्रभावित करते हैं, जो उत्पादन प्रक्रिया की समग्र दक्षता को प्रभावित करते हैं। इनमें से प्रमुख हैं:

- मोल्ड डिजाइन: मोल्ड के अंदर कूलिंग चैनल का डिज़ाइन और लेआउट एक महत्वपूर्ण भूमिका निभाता है। चैनल का उचित प्लेसमेंट गर्मी के समान अपव्यय को सुनिश्चित करता है।

- शीतलक प्रवाह दर: उच्च प्रवाह दर से आमतौर पर तेजी से शीतलन होता है, लेकिन अत्यधिक दबाव गिरावट से बचने के लिए इसे संतुलित किया जाना चाहिए।

- मोल्ड सामग्री: उच्च तापीय चालकता वाली सामग्री, जैसे स्टील, तीव्र ताप स्थानांतरण में सहायक होती है।

- शीतलक तापमान: शीतलक का कम तापमान शीतलन को तीव्र कर सकता है, लेकिन मोल्ड को तापीय आघात का खतरा बढ़ सकता है।

- कास्टिंग सामग्री: विभिन्न धातुओं की शीतलन विशेषताएं भिन्न-भिन्न होती हैं; उदाहरण के लिए, एल्युमीनियम स्टील की तुलना में तेजी से ठंडा होता है।

- भाग ज्यामिति: ढलाई के मोटे हिस्से पतले हिस्सों की तुलना में अधिक धीरे ठंडे होते हैं, इसलिए मोल्ड डिजाइन में सावधानीपूर्वक विचार करने की आवश्यकता होती है।

कूलिंग प्रक्रिया को अनुकूलित करने के लिए इन कारकों को समझना आवश्यक है। हमारे व्यापक शोध और ग्राहक प्रतिक्रिया के आधार पर, हमने पाया है कि कूलिंग सिस्टम को विशिष्ट मिश्र धातु और भाग डिज़ाइन के अनुसार तैयार करने से चक्र समय में नाटकीय रूप से सुधार हो सकता है और दोष कम हो सकते हैं।

4. डाई कास्टिंग कूलिंग में आम चुनौतियाँ क्या हैं?

डाई कास्टिंग कूलिंग में कई चुनौतियाँ उत्पन्न हो सकती हैं, जिसके कारण अक्सर उत्पादन में अकुशलता और दोषपूर्ण भाग उत्पन्न होते हैं:

- असमान शीतलन: पूरे साँचे में असंगत तापमान के कारण असमान ठोसीकरण हो सकता है, जिससे विरूपण और अवशिष्ट तनाव जैसे दोष उत्पन्न हो सकते हैं।

- थर्मल थकान: बार-बार गर्म करने और ठंडा करने के चक्र से साँचे में तापीय थकान उत्पन्न हो सकती है, जिससे उसका जीवनकाल कम हो सकता है।

- हॉट स्पॉट: अत्यधिक तापमान के स्थानीय क्षेत्र, जिन्हें हॉट स्पॉट के रूप में जाना जाता है, दोष पैदा कर सकते हैं और मोल्ड को नुकसान पहुंचा सकते हैं।

- अपर्याप्त शीतलन: अपर्याप्त शीतलन क्षमता से चक्र समय बढ़ सकता है और उत्पादन सीमित हो सकता है।

- स्केल और जंग: शीतलन जल में अशुद्धियाँ शीतलन चैनलों में स्केल निर्माण और जंग का कारण बन सकती हैं, जिससे दक्षता कम हो जाती है।

इन चुनौतियों से निपटने के लिए एक व्यापक दृष्टिकोण की आवश्यकता है जो शीतलन प्रणाली के डिजाइन और शीतलक की गुणवत्ता दोनों को ध्यान में रखता है। रासायनिक और दवा उद्योग, और इलेक्ट्रॉनिक्स उद्योग में हमारे अनुभव ने दिखाया है कि इनमें से कई मुद्दों को रोकने के लिए नियमित रखरखाव और उच्च गुणवत्ता वाले शीतलक का उपयोग आवश्यक है।

5. डाई कास्टिंग के लिए कौन से उन्नत शीतलन समाधान उपलब्ध हैं?

पारंपरिक शीतलन विधियों से जुड़ी चुनौतियों पर काबू पाने के लिए, कई उन्नत शीतलन समाधान विकसित किए गए हैं:

- अनुरूप शीतलन: इस तकनीक में शीतलन चैनल बनाना शामिल है जो भाग के आकार के अनुरूप होता है, जिससे अधिक समान शीतलन मिलता है।

- उच्च चालकता सम्मिलन: साँचे के महत्वपूर्ण क्षेत्रों में उच्च तापीय चालकता वाली सामग्रियों का उपयोग करने से ऊष्मा स्थानांतरण में तेजी आ सकती है।

- पल्स कूलिंग: इसमें शीतलन दक्षता में सुधार लाने और तापीय आघात को कम करने के लिए शीतलक प्रवाह को चालू और बंद करना शामिल है।

- माइक्रो-कूलिंग चैनल: छोटे चैनल ऊष्मा स्थानांतरण के लिए बड़ा सतह क्षेत्र प्रदान करते हैं, जिससे शीतलन प्रदर्शन में वृद्धि होती है।

- विशेष शीतलक: उन्नत तापीय गुणों और संक्षारण अवरोधकों के साथ तैयार किए गए शीतलक, शीतलन दक्षता में सुधार कर सकते हैं और मोल्ड की रक्षा कर सकते हैं।

औद्योगिक चिलर के निर्माता के रूप में, हम इन उन्नत शीतलन समाधानों को विकसित करने और लागू करने में सबसे आगे रहे हैं। उदाहरण के लिए, हमारा ग्लाइकोल चिलर्स चिकित्सा उद्योग और प्रयोगशालाओं और अनुसंधान संस्थानों में अत्यधिक प्रभावी साबित हुए हैं, जहां सटीक तापमान नियंत्रण सर्वोपरि है।

6. अधिकतम दक्षता के लिए शीतलन प्रक्रिया को कैसे अनुकूलित करें?

डाई कास्टिंग में शीतलन प्रक्रिया को अनुकूलित करने के लिए बहुआयामी दृष्टिकोण की आवश्यकता होती है जिसमें विभिन्न कारकों पर विचार किया जाता है:

- मोल्ड डिजाइन: अनुरूप शीतलन जैसी उन्नत तकनीकों का उपयोग करने और शीतलन चैनलों को रणनीतिक रूप से रखने से शीतलन की एकरूपता में काफी सुधार हो सकता है।

- शीतलक चयन: सही शीतलक का चयन, चाहे वह पानी, तेल या कोई विशेष तरल पदार्थ हो, तथा इसकी गुणवत्ता सुनिश्चित करने से ऊष्मा स्थानांतरण में वृद्धि हो सकती है तथा स्केल और जंग जैसी समस्याओं को रोका जा सकता है।

- प्रवाह दर और दबाव नियंत्रण: शीतलक के प्रवाह दर और दबाव को अनुकूलित करने से मोल्ड पर अत्यधिक दबाव डाले बिना प्रभावी ताप निष्कासन सुनिश्चित होता है।

- तापमान निगरानी और नियंत्रण: वास्तविक समय में शीतलक तापमान की निगरानी और समायोजन के लिए सेंसर और नियंत्रण प्रणालियों को लागू करने से निरंतर शीतलन बनाए रखा जा सकता है।

- नियमित रखरखाव: चैनलों की सफाई और लीक की जांच सहित शीतलन प्रणाली का नियमित निरीक्षण और रखरखाव करने से अप्रत्याशित डाउनटाइम को रोका जा सकता है।

7. मोल्ड के जीवनकाल पर शीतलन का क्या प्रभाव पड़ता है?

डाई कास्टिंग मोल्ड के जीवनकाल को निर्धारित करने में कूलिंग एक महत्वपूर्ण भूमिका निभाती है। उचित कूलिंग थर्मल थकान को कम करके और अत्यधिक तापमान से होने वाले नुकसान को रोककर मोल्ड के जीवन को बढ़ा सकती है। जब मोल्ड को तेजी से और असमान तापमान परिवर्तनों के अधीन किया जाता है, तो उसमें दरारें और अन्य प्रकार के नुकसान विकसित हो सकते हैं जो इसके उपयोगी जीवन को छोटा कर देते हैं।

एकसमान और नियंत्रित शीतलन सुनिश्चित करके, मोल्ड पर थर्मल तनाव कम हो जाता है, जिससे इसका जीवनकाल बढ़ जाता है। यह न केवल महंगे मोल्ड प्रतिस्थापन की आवृत्ति को कम करता है बल्कि समय के साथ निरंतर भाग की गुणवत्ता भी सुनिश्चित करता है। उदाहरण के लिए, एक को लागू करना एयर कूल्ड स्क्रू चिलर पूरे मोल्ड में एक समान तापमान बनाए रखने में मदद कर सकता है, थर्मल तनाव को कम कर सकता है और मोल्ड के जीवन को बढ़ा सकता है। हमने डेटा सेंटर और प्रिंटिंग उद्योग में अपने ग्राहकों के बीच मोल्ड के जीवनकाल में महत्वपूर्ण सुधार देखा है जिन्होंने हमारे उन्नत कूलिंग समाधानों को अपनाया है।

8. डाई कास्टिंग कूलिंग में स्वचालन की क्या भूमिका है?

डाई कास्टिंग में स्वचालन का महत्व लगातार बढ़ता जा रहा है, खास तौर पर कूलिंग प्रक्रिया को नियंत्रित करने में। स्वचालित कूलिंग सिस्टम वास्तविक समय में प्रक्रिया मापदंडों की निगरानी और समायोजन कर सकते हैं, जिससे सुसंगत और कुशल कूलिंग सुनिश्चित होती है। ये सिस्टम डाई कास्टिंग प्रक्रिया के अन्य पहलुओं, जैसे इंजेक्शन और इजेक्शन के साथ भी एकीकृत हो सकते हैं, ताकि पूरी तरह से स्वचालित उत्पादन लाइन बनाई जा सके।

स्वचालन न केवल शीतलन प्रक्रिया की पुनरावृत्ति और सटीकता में सुधार करता है, बल्कि मैन्युअल नियंत्रण और हस्तक्षेप की आवश्यकता को भी कम करता है। इससे उत्पादकता बढ़ती है, श्रम लागत कम होती है, और काम करने का माहौल सुरक्षित होता है। उदाहरण के लिए, हमारा विस्फोट रोधी चिलर्स इन्हें उन्नत स्वचालन सुविधाओं के साथ डिज़ाइन किया गया है, जो इन्हें खतरनाक वातावरण में उपयोग के लिए आदर्श बनाता है।

9. मैं कुशल शीतलन के साथ चक्र समय कैसे कम कर सकता हूँ?

डाई कास्टिंग में चक्र समय को कम करना एक महत्वपूर्ण लक्ष्य है, क्योंकि यह सीधे उत्पादन आउटपुट और लाभप्रदता को प्रभावित करता है। कुशल शीतलन पिघली हुई धातु को जल्दी से ठोस बनाकर और तेजी से भाग को बाहर निकालने की अनुमति देकर चक्र समय को कम करने में महत्वपूर्ण भूमिका निभाता है। कुशल शीतलन के माध्यम से चक्र समय को कम करने के लिए, निम्नलिखित रणनीतियों पर विचार करें:

- शीतलन चैनल डिज़ाइन को अनुकूलित करें: अनुरूप शीतलन या अन्य उन्नत चैनल डिजाइनों को लागू करने से ऊष्मा स्थानांतरण में वृद्धि हो सकती है और शीतलन समय कम हो सकता है।

- शीतलक प्रवाह दर बढ़ाएँ: उच्च प्रवाह दर से शीतलन में तेजी आ सकती है, लेकिन इसे अत्यधिक दबाव गिरावट से बचने की आवश्यकता के साथ संतुलित किया जाना चाहिए।

- कम शीतलक तापमान का उपयोग करें: शीतलक का तापमान कम करने से शीतलन की गति बढ़ सकती है, लेकिन तापीय आघात से बचने के लिए सावधानी बरतनी चाहिए।

- उन्नत शीतलन प्रौद्योगिकी का उपयोग करें: पल्स कूलिंग या माइक्रो-कूलिंग चैनल जैसी प्रौद्योगिकियों का उपयोग करके शीतलन दक्षता में सुधार किया जा सकता है।

- प्रक्रिया स्वचालन के साथ शीतलन को एकीकृत करें: शीतलन प्रक्रिया को स्वचालित करना तथा इसे उत्पादन लाइन के अन्य पहलुओं के साथ एकीकृत करना परिचालन को सुव्यवस्थित कर सकता है तथा समग्र चक्र समय को कम कर सकता है।

इन रणनीतियों को लागू करके, निर्माता चक्र समय को काफी कम कर सकते हैं और उत्पादन क्षमता को बढ़ा सकते हैं। लेजर उद्योग और खाद्य और पेय उद्योग में हमारे ग्राहकों ने हमारे अनुकूलित शीतलन समाधानों को लागू करने के बाद चक्र समय में काफी कमी की सूचना दी है, जैसे कि शीतलन टॉवर.

10. शीतलन डाई-कास्ट भागों की गुणवत्ता को कैसे प्रभावित करता है?

शीतलन प्रक्रिया का डाई-कास्ट भागों की गुणवत्ता पर गहरा प्रभाव पड़ता है। उचित शीतलन पिघली हुई धातु का एकसमान ठोसकरण सुनिश्चित करता है, जो वांछित यांत्रिक गुणों और आयामी सटीकता को प्राप्त करने के लिए आवश्यक है। अपर्याप्त या असमान शीतलन से विभिन्न दोष हो सकते हैं, जिनमें शामिल हैं:

- छिद्र्यता: कास्टिंग के भीतर फंसी हवा या गैस रिक्त स्थान या छिद्र बना सकती है, जिससे हिस्सा कमजोर हो सकता है।

- सिकुड़न: जैसे-जैसे धातु ठंडी होती है और सिकुड़ती है, वह असमान रूप से सिकुड़ सकती है, जिससे आयामी अशुद्धियाँ और आंतरिक तनाव उत्पन्न हो सकता है।

- कोल्ड शट्स: यदि पिघली हुई धातु बहुत जल्दी ठंडी हो जाए, तो वह पूरी तरह से एक साथ नहीं जुड़ पाएगी, जिसके परिणामस्वरूप सतह पर रेखाएं या दरारें दिखाई देंगी।

- विरूपण: असमान शीतलन के कारण ठोस होने पर भाग विकृत या विकृत हो सकता है।

- अवशिष्ट तनाव: असमान शीतलन से उत्पन्न आंतरिक तनाव भाग को कमजोर कर सकता है तथा भार के अंतर्गत विफलता के प्रति अधिक संवेदनशील बना सकता है।

शीतलन प्रक्रिया को सावधानीपूर्वक नियंत्रित करके, निर्माता इन दोषों को न्यूनतम कर सकते हैं और सुसंगत गुणों के साथ उच्च गुणवत्ता वाले भागों का उत्पादन कर सकते हैं।

ध्यान (AIDA बिक्री मॉडल)

डाई कास्टिंग एक सटीक विनिर्माण प्रक्रिया है, जहाँ इष्टतम परिणाम प्राप्त करना शीतलन चरण के दौरान सटीक तापमान नियंत्रण पर निर्भर करता है। अपर्याप्त या असमान शीतलन अक्सर उत्पादन अक्षमताओं और छिद्रण, सिकुड़न और ठंडे शट जैसे दोषपूर्ण भागों की ओर ले जाता है, जिससे कास्टिंग की गुणवत्ता, आयामी सटीकता और उत्पादन चक्र समय प्रभावित होता है।

दिलचस्पी (AIDA बिक्री मॉडल)

हमारे उन्नत कूलिंग समाधान, जिनमें कन्फ़ॉर्मल कूलिंग, हाई-कंडक्टिविटी इंसर्ट और पल्स कूलिंग शामिल हैं, इन चुनौतियों का समाधान करने के लिए डिज़ाइन किए गए हैं। इन तकनीकों को लागू करके, निर्माता अपने उत्पादन आउटपुट को महत्वपूर्ण रूप से बढ़ा सकते हैं और उत्पाद की गुणवत्ता में सुधार कर सकते हैं। उदाहरण के लिए, हमारे ग्लाइकोल चिलर उन उद्योगों में अत्यधिक प्रभावी साबित हुए हैं, जिन्हें सटीक तापमान नियंत्रण की आवश्यकता होती है, जैसे कि चिकित्सा उद्योग और प्रयोगशालाएँ।

| विशेषता | फ़ायदा |

| अनुरूप शीतलन | एकसमान शीतलन, कम दोष |

| उच्च चालकता सम्मिलन | त्वरित ताप स्थानांतरण, बेहतर दक्षता |

| पल्स कूलिंग | बढ़ी हुई शीतलन दक्षता, कम थर्मल शॉक |

| विशेष शीतलक | बेहतर तापीय गुण, संक्षारण संरक्षण |

| स्वचालन | वास्तविक समय निगरानी और नियंत्रण, लगातार शीतलन |

इच्छा (AIDA बिक्री मॉडल)

एक डाई कास्टिंग प्रक्रिया की कल्पना करें जहाँ चक्र समय काफी कम हो, दोष कम से कम हों, और उत्पाद की गुणवत्ता लगातार उच्च हो। हमारे अनुरूपित शीतलन समाधानों के साथ, यह दृष्टि वास्तविकता बन सकती है। लेजर उद्योग और खाद्य और पेय उद्योग सहित विभिन्न उद्योगों में हमारे ग्राहकों ने हमारे सिस्टम को लागू करने के बाद अपनी उत्पादन प्रक्रियाओं में पर्याप्त सुधार की सूचना दी है। हमारे साथ साझेदारी करके, आप यह हासिल कर सकते हैं:

- कम चक्र समय: तीव्र शीतलन का अर्थ है तेजी से भागों का निष्कासन और उत्पादन क्षमता में वृद्धि।

- बेहतर उत्पाद गुणवत्ता: एकसमान शीतलन से भागों में वांछित यांत्रिक गुण और आयामी सटीकता सुनिश्चित होती है।

- विस्तारित मोल्ड जीवनकाल: उचित शीतलन तापीय तनाव को कम करता है, जिससे आपके सांचों का जीवन लम्बा हो जाता है।

- उन्नत दक्षता: स्वचालन से परिचालन सुचारू होता है, श्रम लागत कम होती है, तथा सुरक्षा में सुधार होता है।

कार्रवाई (AIDA बिक्री मॉडल)

क्या आप अपनी डाई कास्टिंग प्रक्रिया को बदलने के लिए तैयार हैं? आज ही हमसे संपर्क करें हमारे उन्नत कूलिंग समाधानों के बारे में अधिक जानने के लिए और वे आपके व्यवसाय को कैसे लाभ पहुंचा सकते हैं। आइए हम आपको अपने डाई कास्टिंग संचालन में अद्वितीय दक्षता, गुणवत्ता और लाभप्रदता प्राप्त करने में मदद करें। प्रतीक्षा न करें - अपनी उत्पादन प्रक्रिया को अनुकूलित करने की दिशा में पहला कदम अभी उठाएं!

पूछे जाने वाले प्रश्न

1. डाई कास्टिंग में प्रयुक्त शीतलन जल की सामान्य तापमान सीमा क्या है?

डाई कास्टिंग में इस्तेमाल किए जाने वाले कूलिंग वॉटर के लिए सामान्य तापमान सीमा 20°C और 40°C (68°F और 104°F) के बीच होती है। हालाँकि, इष्टतम तापमान कास्ट किए जाने वाले विशिष्ट मिश्र धातु, भाग की ज्यामिति और वांछित शीतलन दर जैसे कारकों के आधार पर भिन्न हो सकता है।

2. डाई कास्टिंग मोल्ड में कूलिंग चैनल को कितनी बार साफ़ किया जाना चाहिए?

कूलिंग चैनलों को नियमित रूप से साफ किया जाना चाहिए ताकि स्केल, जंग और अन्य दूषित पदार्थों के निर्माण को रोका जा सके जो कूलिंग दक्षता को कम कर सकते हैं। सफाई की आवृत्ति पानी की गुणवत्ता और इस्तेमाल किए जाने वाले शीतलक के प्रकार जैसे कारकों पर निर्भर करती है, लेकिन एक सामान्य दिशानिर्देश यह है कि चैनलों का हर 6 से 12 महीने में निरीक्षण और सफाई की जाए।

3. क्या कम शीतलक तापमान का उपयोग करने से मोल्ड को नुकसान हो सकता है?

कम कूलेंट तापमान का उपयोग करने से शीतलन में तेज़ी आ सकती है, लेकिन इससे मोल्ड को थर्मल शॉक का जोखिम भी बढ़ सकता है, जिससे संभावित रूप से दरार या अन्य क्षति हो सकती है। तेजी से ठंडा करने और थर्मल शॉक को रोकने के बीच संतुलन बनाना महत्वपूर्ण है। यह धीरे-धीरे कूलेंट तापमान को कम करके और तनाव के संकेतों के लिए मोल्ड की निगरानी करके किया जा सकता है।

4. डाई कास्टिंग में शीतलक के रूप में तेल का उपयोग करने के क्या लाभ हैं?

तेल का उपयोग डाई कास्टिंग में शीतलक के रूप में किया जा सकता है, खासकर उन अनुप्रयोगों में जहां उच्च तापमान की आवश्यकता होती है। तेल का उपयोग करने के कुछ लाभों में बिना उबाले उच्च तापमान पर काम करने की इसकी क्षमता, पानी की तुलना में जंग का कम जोखिम और बेहतर चिकनाई शामिल है, जो मोल्ड के भीतर चलने वाले भागों को लाभ पहुंचा सकती है।

5. शीतलन चैनलों का आकार शीतलन दक्षता को कैसे प्रभावित करता है?

कूलिंग चैनलों के आकार का कूलिंग दक्षता पर महत्वपूर्ण प्रभाव पड़ता है। छोटे चैनल ऊष्मा स्थानांतरण के लिए एक बड़ा सतह क्षेत्र प्रदान करते हैं, जो कूलिंग प्रदर्शन को बढ़ा सकता है। हालाँकि, छोटे चैनल भी अधिक अवरुद्ध हो सकते हैं और पर्याप्त प्रवाह दर बनाए रखने के लिए उच्च शीतलक दबाव की आवश्यकता हो सकती है।

6. शीतलन प्रक्रिया में कोर पिन की क्या भूमिका है?

कोर पिन का उपयोग डाई कास्टिंग में कास्ट भाग में आंतरिक विशेषताएं या छेद बनाने के लिए किया जाता है। वे गर्मी हस्तांतरण के लिए अतिरिक्त सतह प्रदान करके शीतलन प्रक्रिया में भी भूमिका निभा सकते हैं। कुछ मामलों में, कोर पिन में कास्टिंग से गर्मी को अधिक प्रभावी ढंग से फैलाने में मदद करने के लिए अपने स्वयं के आंतरिक शीतलन चैनल हो सकते हैं।

निष्कर्ष

- शीतलन, डाई कास्टिंग प्रक्रिया का एक महत्वपूर्ण पहलू है, जो उत्पाद की गुणवत्ता, उत्पादन दक्षता और मोल्ड के जीवनकाल को महत्वपूर्ण रूप से प्रभावित करता है।

- शीतलन के दौरान उचित तापमान नियंत्रण छिद्रण, सिकुड़न और शीत शट जैसे दोषों को रोकने में मदद करता है।

- उन्नत शीतलन समाधान जैसे अनुरूप शीतलन, उच्च चालकता वाले सम्मिलन और विशेषीकृत शीतलक शीतलन प्रदर्शन को बढ़ा सकते हैं।

- शीतलन प्रक्रिया को अनुकूलित करने में मोल्ड डिजाइन, शीतलक चयन, प्रवाह दर और तापमान नियंत्रण पर सावधानीपूर्वक विचार करना शामिल है।

- स्वचालन, सतत एवं कुशल शीतलन प्राप्त करने, चक्र समय को कम करने तथा समग्र उत्पादकता में सुधार लाने में महत्वपूर्ण भूमिका निभाता है।

- समस्याओं को रोकने और दीर्घकालिक प्रदर्शन सुनिश्चित करने के लिए शीतलन प्रणाली का नियमित रखरखाव आवश्यक है।

- प्रभावी शीतलन रणनीतियों को लागू करके, डाई कास्टिंग निर्माता कम चक्र समय, उच्च उत्पाद गुणवत्ता और बढ़ी हुई लाभप्रदता प्राप्त कर सकते हैं।

डाई कास्टिंग में कूलिंग को प्रभावित करने वाले विभिन्न कारकों को समझकर और उनका समाधान करके, निर्माता अपनी प्रक्रियाओं को अनुकूलित कर सकते हैं, उत्पाद की गुणवत्ता में सुधार कर सकते हैं और बाजार में प्रतिस्पर्धात्मक बढ़त हासिल कर सकते हैं। औद्योगिक वाटर चिलर के निर्माता के रूप में, हम ऐसे अभिनव कूलिंग समाधान प्रदान करने के लिए प्रतिबद्ध हैं जो डाई कास्टिंग उद्योग की उभरती जरूरतों को पूरा करते हैं।