-

Dalingshan Industriel Guangdong

Refroidisseurs industriels pour l'industrie du plastique

🕢 [ Remplissez le formulaire et nous vous répondrons dans les 30 minutes ! ]

Refroidisseurs plastiques : solution de refroidissement pour l'industrie du plastique

Ce guide complet vous plonge dans le monde des refroidisseurs pour la transformation du plastique, en explorant le rôle essentiel qu'ils jouent dans diverses applications de fabrication de plastique. Du moulage par injection à l'extrusion, découvrez comment le bon refroidisseur peut améliorer considérablement la qualité de votre produit, augmenter l'efficacité de la production et améliorer vos résultats. Que vous soyez un transformateur de plastique chevronné ou que vous débutiez, cet article fournit des informations précieuses pour vous aider à choisir le refroidisseur parfait pour vos besoins.

Table des matières

Qu’est-ce qu’un refroidisseur et pourquoi est-il essentiel pour le traitement du plastique ?

Un refroidisseur est un système de réfrigération qui évacue la chaleur d'un processus et la transfère à un autre milieu, généralement de l'eau ou de l'air. Dans le traitement du plastique, les refroidisseurs sont essentiels pour maintenir un contrôle précis de la température au cours de divers processus de fabrication. Ce contrôle précis de la température est essentiel pour obtenir une qualité de produit constante, réduire les défauts et maximiser l'efficacité de la production.

Les processus de fabrication de plastique génèrent d'importantes quantités de chaleur. Sans refroidissement adéquat par une tour de refroidissement, cette chaleur peut entraîner des pièces déformées, des dimensions incohérentes et d'autres défauts. Les refroidisseurs fournissent le refroidissement fiable nécessaire pour éviter ces problèmes, garantissant ainsi des produits en plastique de haute qualité. Les refroidisseurs en plastique sont largement utilisés pour plusieurs applications de refroidissement de processus. Ils fournissent de l'eau réfrigérée qui est essentielle pour refroidir les moules, les machines et autres équipements utilisés dans la production d'articles en plastique.

Types de refroidisseurs en plastique : refroidis par air ou refroidis par eau

Deux principaux types de refroidisseurs dominent l'industrie des plastiques : les refroidisseurs refroidis par air et les refroidisseurs refroidis par eau. Les refroidisseurs refroidis par air utilisent l'air pour dissiper la chaleur du système de réfrigération, ce qui les rend relativement faciles à installer et à entretenir. Ils sont souvent plus portables, adaptés à diverses applications comme le refroidissement des machines de moulage par injection ou le moulage par soufflage, en particulier pour les petites opérations. Ces refroidisseurs pour plastique offrent un contrôle précis de la température, un facteur essentiel pour la production de produits de haute qualité. Les refroidisseurs refroidis par eau utilisent eau pour évacuer la chaleur, offrant une meilleure efficacité énergétique, en particulier dans les grands environnements industriels. Cependant, ils nécessitent un système d'eau dédié, ce qui peut augmenter l'investissement initial.

Comment les refroidisseurs refroidissent-ils le plastique dans le moulage par injection ?

Dans le processus de moulage par injection, du plastique fondu est injecté dans un moule. Un refroidissement rapide est essentiel pour solidifier le plastique et conserver la forme souhaitée. L'eau réfrigérée provenant d'un refroidisseur de processus plastique La chaleur circule dans les canaux du moule, ce qui permet d'extraire efficacement la chaleur du plastique chaud et d'accélérer le temps de refroidissement. Ce contrôle précis de la température permet d'accélérer les temps de cycle, d'augmenter la production et d'améliorer la qualité du produit.

Le système de refroidissement joue un rôle essentiel en garantissant que les pièces moulées conservent leur stabilité dimensionnelle et leur intégrité structurelle. Un système de refroidissement défectueux ou inadéquat peut entraîner des retards de production et une augmentation des coûts de fabrication. Choisir le bon type de refroidisseur – refroidi par air ou par air refroidi par eau – dépend de l’infrastructure de votre installation et des besoins spécifiques en matière de refroidissement.

Capacité du refroidisseur : dimensionnement de votre refroidisseur pour des performances optimales

Le choix de la capacité de refroidissement appropriée est essentiel pour un refroidissement efficace et efficient. La capacité de refroidissement, généralement mesurée en tonnes ou en kW, représente la quantité de chaleur que les refroidisseurs portables peuvent éliminer par heure. Des facteurs tels que le type de plastique, la taille du moule et le temps de refroidissement souhaité influencent la capacité de refroidissement requise. Les refroidisseurs sous-dimensionnés ont du mal à maintenir la température requise, tandis que les refroidisseurs surdimensionnés consomment un excès d'énergie, ce qui a un impact sur les coûts d'exploitation.

Une évaluation minutieuse de votre équipement de traitement du plastique et de vos besoins en refroidissement est essentielle pour déterminer la capacité optimale du refroidisseur. Une consultation avec un expert en refroidisseurs peut vous aider à calculer la taille appropriée et à sélectionner le refroidisseur de plastique adapté à votre application spécifique. Un refroidisseur correctement dimensionné garantit non seulement un refroidissement efficace, mais contribue également à l'efficacité énergétique et réduit les dépenses d'exploitation.

Choisir le refroidisseur en plastique adapté à votre application

Différents procédés de fabrication de plastique nécessitent différents types de refroidisseurs. Par exemple, refroidisseurs industriels Les refroidisseurs utilisés dans les processus d'extrusion peuvent différer de ceux utilisés dans le moulage par soufflage. Tenez compte de facteurs tels que le type de plastique traité, la plage de température requise, le volume de production et l'espace disponible lors de la sélection d'un refroidisseur. Les refroidisseurs de plastique portables offrent une flexibilité pour les petites opérations, tandis que refroidisseurs centraux fournir une solution de refroidissement centralisée pour les grandes installations.

| Doté d'un compresseur qui améliore l'efficacité en maintenant des températures de refroidissement optimales. | Refroidisseur à air | Refroidisseur à eau |

| Installation | Plus simple, nécessite moins d'infrastructure | Plus complexe, nécessite un système d'eau dédié |

| Entretien | Plus simple | Peut être plus exigeant en raison des besoins de traitement de l'eau |

| Efficacité énergétique | Plus bas, surtout dans les climats chauds | Plus élevé, surtout dans les plus grandes capacités |

| Portabilité | Généralement plus portable | Moins portable |

| Coût | Investissement initial moindre | Investissement initial plus élevé, coûts d'exploitation potentiellement inférieurs |

Comprendre ces différences vous aide à déterminer le type de refroidisseur le mieux adapté à vos besoins spécifiques. Que vous travailliez avec des machines de moulage par injection, des équipements de moulage par soufflage ou d'autres machines de fabrication de plastique, le choix du refroidisseur approprié est essentiel pour obtenir des performances optimales et maximiser le retour sur investissement.

Le moulage par soufflage et l'importance du refroidissement du processus

Le moulage par soufflage repose sur un contrôle précis de la température pour créer des produits en plastique creux. La paraison – un tube creux de plastique chauffé – est gonflée dans un moule pour prendre la forme souhaitée. L’eau réfrigérée circulant dans le moule refroidit rapidement le plastique, préservant ainsi sa forme et garantissant une épaisseur de paroi constante. Sans refroidissement adéquat, la paraison peut s’affaisser ou se déformer, ce qui entraîne des produits défectueux.

Le maintien d'un contrôle précis de la température tout au long du processus de moulage par soufflage est essentiel pour obtenir des résultats de haute qualité. Le refroidisseur joue un rôle essentiel dans ce processus, en fournissant le refroidissement constant nécessaire pour éviter les défauts et garantir que le produit final répond aux spécifications requises. Que vous produisiez des bouteilles, des conteneurs ou d'autres produits en plastique creux, un refroidisseur fiable est essentiel pour maintenir la qualité du produit et une production efficace.

Optimisation de l'extrusion de plastique avec des refroidisseurs pour l'extrusion

L'extrusion consiste à faire fondre du plastique et à le forcer à travers une matrice pour créer des formes continues. L'eau réfrigérée joue un rôle essentiel dans le refroidissement du plastique extrudé, empêchant toute déformation et conservant le profil souhaité. Les refroidisseurs pour l'extrusion sont conçus pour fournir le contrôle de température constant et précis nécessaire à ce processus. Le maintien de la température appropriée pendant l'extrusion est essentiel pour produire des produits uniformes avec des dimensions constantes.

Le plastique extrudé doit refroidir rapidement et uniformément pour conserver sa forme et éviter les défauts. La solution de refroidissement doit être très efficace pour répondre aux exigences du processus d'extrusion en continu. Un refroidisseur de taille et de configuration appropriées garantit que le plastique extrudé refroidit à la bonne vitesse, optimisant ainsi le processus de production et fournissant des produits de haute qualité.

Les avantages de l'utilisation de refroidisseurs industriels dans la fabrication de plastique

Les refroidisseurs industriels offrent de nombreux avantages dans la fabrication de plastique, notamment :

- Amélioration de la qualité du produit : Un contrôle précis de la température permet d’obtenir des dimensions de produit cohérentes, de réduire les défauts et d’améliorer la qualité globale du produit.

- Efficacité de production accrue : Des temps de refroidissement plus rapides dans les processus d'injection plastique signifient des temps de cycle plus courts, augmentant la production et réduisant les délais de fabrication.

- Efficacité énergétique améliorée : Les refroidisseurs modernes sont conçus dans un souci d’efficacité énergétique, minimisant la consommation d’énergie et réduisant les coûts d’exploitation.

- Stabilité de température fiable : Les refroidisseurs fournissent une source de refroidissement fiable, garantissant un contrôle constant de la température dans la production de plastique, quelles que soient les conditions ambiantes.

Ces avantages contribuent à un processus de fabrication de plastique plus efficace, plus rentable et de haute qualité. Que vous soyez impliqué dans le moulage par injection, le moulage par soufflage, l'extrusion ou d'autres processus plastiques, un refroidisseur fiable est un investissement essentiel pour toute opération de transformation du plastique.

Entretenir votre refroidisseur de processus plastique pour une efficacité à long terme

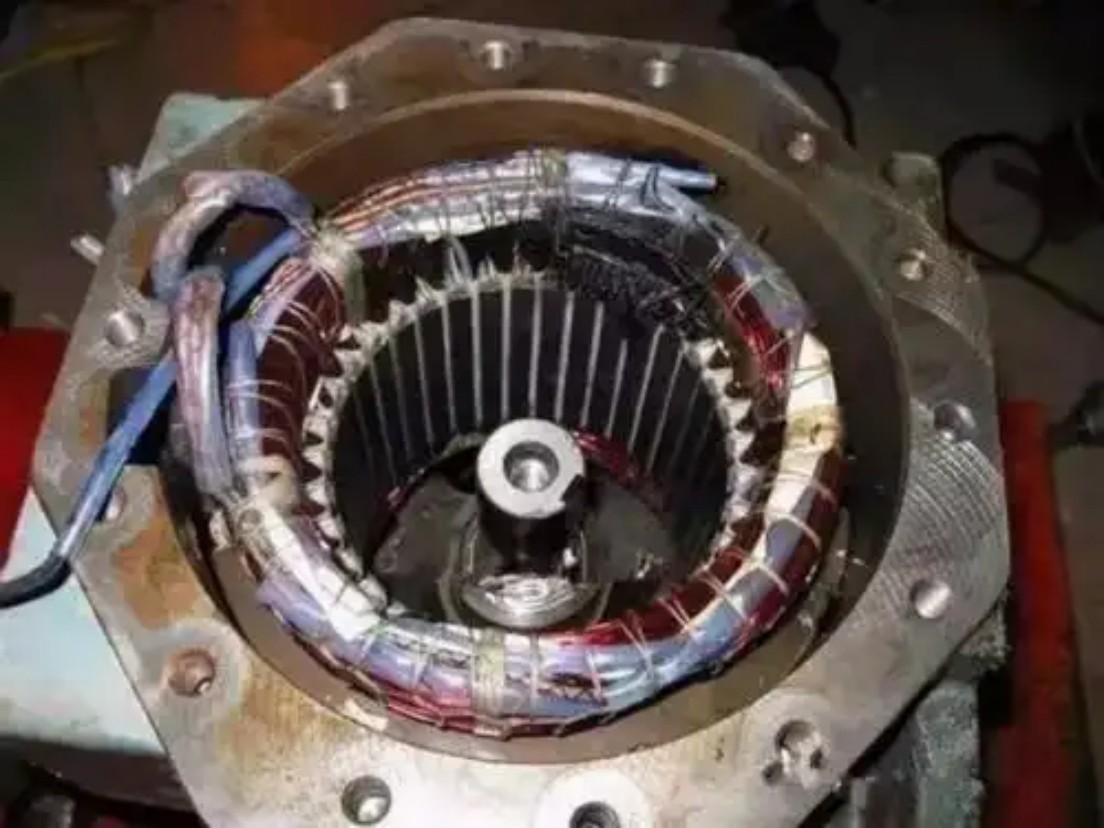

Un entretien régulier est essentiel pour garantir l'efficacité et la fiabilité à long terme de votre refroidisseur de processus plastique. Cela comprend des tâches de routine telles que le nettoyage des serpentins du condenseur, la vérification des niveaux de réfrigérant et l'inspection des pompes et autres composants. Un refroidisseur bien entretenu fonctionne plus efficacement, consomme moins d'énergie et subit moins de pannes.

La maintenance préventive prolonge également la durée de vie de votre refroidisseur, maximisant ainsi votre retour sur investissement. En traitant les problèmes potentiels à un stade précoce, vous pouvez éviter les réparations et les temps d'arrêt coûteux. L'établissement d'un calendrier de maintenance régulier et le respect des recommandations du fabricant garantissent des performances optimales et prolongent la durée de vie de votre équipement de refroidissement.

Contactez-nous : trouvez la solution de refroidissement idéale pour votre entreprise

Vous recherchez un refroidisseur fiable et efficace pour vos besoins de fabrication de plastique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins. Notre équipe d'experts peut vous aider à sélectionner la solution de fabrication de refroidisseurs de plastique adaptée à votre application spécifique, garantissant des performances optimales et maximisant votre retour sur investissement. Nous proposons une large gamme de solutions de refroidissement pour divers procédés plastiques, notamment le moulage par injection, le moulage par soufflage, l'extrusion, etc.

FAQ :

Comment choisir la bonne taille de refroidisseur pour mon application de moulage par injection de plastique ?

Pour calculer la taille appropriée du refroidisseur, il faut tenir compte de facteurs tels que le type de plastique, la taille du moule, le temps de refroidissement souhaité et la température ambiante. Il est recommandé de consulter un expert en refroidisseurs pour un dimensionnement précis.

Quelles sont les principales tâches de maintenance d’un refroidisseur de plastique ?

L'entretien régulier comprend le nettoyage des serpentins du condenseur, la vérification des niveaux de réfrigérant, l'inspection des pompes et autres composants et la garantie d'un traitement adéquat de l'eau pour les systèmes refroidis par eau.

Quels sont les signes indiquant que mon refroidisseur a besoin d’un entretien professionnel ?

Les signes comprennent une capacité de refroidissement réduite, des bruits inhabituels, des fuites, une consommation d'énergie excessive et des cycles de marche/arrêt fréquents.

Quel type de liquide de refroidissement est le meilleur pour mon refroidisseur en plastique ?

Le liquide de refroidissement le plus courant est l'eau, mais d'autres fluides comme les solutions de glycol peuvent être utilisés pour des applications spécifiques nécessitant des températures plus basses. Le choix du liquide de refroidissement adapté dépend des exigences spécifiques de votre processus de production de plastique.

Comment puis-je améliorer l’efficacité énergétique de mon système de refroidissement ?

L’optimisation de l’efficacité du refroidisseur implique un entretien régulier, un dimensionnement approprié, l’utilisation de composants économes en énergie et la mise en œuvre de stratégies de contrôle pour adapter la capacité de refroidissement à la demande.

Quelles précautions de sécurité dois-je prendre lors de l’utilisation d’un refroidisseur ?

Les précautions de sécurité comprennent une mise à la terre électrique appropriée, une ventilation adéquate, le respect des procédures de verrouillage/étiquetage pour la maintenance et la manipulation des réfrigérants avec précaution.

Principaux points à retenir :

- Les refroidisseurs sont essentiels pour obtenir un contrôle précis de la température dans le traitement du moulage par injection plastique.

- Les refroidisseurs à air et à eau présentent des avantages et des inconvénients distincts.

- Un dimensionnement approprié du refroidisseur est essentiel pour des performances et une efficacité énergétique optimales.

- Différents procédés plastiques nécessitent différents types de refroidisseurs.

- Un entretien régulier prolonge la durée de vie et l'efficacité de votre refroidisseur.

Nous proposons une gamme complète de refroidisseurs industriels de haute qualité conçus spécifiquement pour les exigences exigeantes du traitement du plastique. Contactez-nous aujourd'hui pour en savoir plus sur notre refroidisseur d'eau industriel solutions et comment nous pouvons vous aider à optimiser vos opérations de fabrication de plastique, en utilisant l'air ou l'eau comme moyen de refroidissement. Nous sommes également experts en refroidisseurs industriels pour diverses applications, telles que celles utilisées dans l'industrie du CVC et pour la création de patinoires. Nos refroidisseurs conviennent même à des applications spécialisées comme le refroidissement du lait de vache ou l'utilisation dans une usine de béton. Si vous avez besoin de solutions pour les systèmes de refroidissement, le refroidissement des processus ou d'autres besoins de refroidissement des refroidisseurs, nous vous encourageons à nous contacter. Notre équipe peut vous aider à sélectionner le refroidisseur de plastique adapté à vos machines de moulage par injection ou à d'autres équipements de traitement du plastique, garantissant un refroidissement fiable pour votre processus de fabrication et maximisant votre efficacité globale.

Centre d'aide

Vous avez une question ? Veuillez consulter cette question et ses réponses.

FAQ sur Sunton Chili

Système de refroidissement par refroidissement période de garantie?

La garantie couvre les dommages non humains pendant 24 mois à compter de la livraison ou 18 mois à compter de l'installation, selon la première éventualité. Durant cette période, nous fournissons gratuitement les pièces de rechange en cas de problème de qualité.

Combien de temps les refroidisseurs seront-ils en service ? expédié après le paiement ?

Les commandes sont expédiées sous 7 jours ouvrés après confirmation. Pour les produits personnalisés, les délais de livraison seront définis après discussion avec nos ingénieurs.

Acceptez-vous les petites commandes (Quantité minimale de commande))?

Oui ! En tant que fabricant professionnel de refroidisseurs industriels, nous proposons des services OEM/ODM avec une qualité garantie. Aucune quantité minimale de commande n'est requise : commencez avec une seule unité !

Quels modes de paiement sont acceptés ?

Paiement en ligne Alibaba : virement bancaire : acompte de 30%, solde de 70% avant expédition. Les commandes inférieures à $ (3 000 £) nécessitent un acompte de 100%.