-

Dalingshan Industrial Guangdong

Der grundlegende Leitfaden zu Kunststoffkühlern

Optimizing Chiller to Your Molding and Injection Processes

Inhaltsübersicht

Why Chillers Are Essential for Plastic Molding & Injection

Plastic verarbeitende Industrie, insbesondere in Mold design is critical in the injection molding chiller processing und Injektion applications. We’ll explore how these specialized cooling systems function, the different types available, and the key factors to consider when selecting a water Kühler für Ihre spezifischen Bedürfnisse.

From maintaining precise Schimmel Temperaturen zur Verbesserung der Zykluszeiten und Verbesserung der Produktqualität, dieser Artikel wird Ihnen helfen zu verstehen, wie wichtig die Wahl der bester Kühler Zu optimieren dein Plastik Herstellungsprozesse.

As experienced Kunststoffkühler In unseren Produktionsstätten engagieren wir uns für die Bereitstellung hochwertiger, zuverlässiger Kühllösungen, die auf Ihre individuellen Anforderungen zugeschnitten sind.

Chillers maintain precise temperature control in plastic molding, preventing defects like warping and uneven cooling. By removing heat quickly, they boost productivity, shorten cycle times, and ensure high-quality plastic parts.

For consistent, cost-effective production, a reliable chiller is a must. Optimize your plastic manufacturing process with efficient cooling solutions.

Warum sind Kunststoffkühler beim Formen und Spritzen unverzichtbar?

Kaltwassersätze sind grundlegend in der Kunststoffformteil und Injektion Prozesse, weil sie eine konstante Temperaturkontrolle gewährleisten, die für die Herstellung hochwertiger Kunststoffprodukte. Diese Einheiten sind so konzipiert, dass sie die während dieser Prozesse entstehenden Wärmeverluste beseitigen, die Defekte verhindern und dafür sorgen, dass der Kunststoff richtig aushärtet. Ohne eine zuverlässige Kühler, Die Plastik darf nicht Cool gleichmäßig, was zu Problemen wie Verziehen, Schrumpfen und minderwertiger Oberflächenbeschaffenheit führt.

Präzise Kühlung ist auch entscheidend für die Minimierung der Zykluszeiten und die Maximierung ProduktivitätDurch schnelles Abführen der Wärme aus dem Schimmel, Kältemaschinen ermöglichen schneller Kunststoffproduktion Preise, die wiederum die Kosten senken und die Produktion steigern. Sie sorgen für die Konsistenz, die für die Schaffung einheitlicher Kunststoffprodukteund erfüllt die anspruchsvollen Anforderungen der modernen Fertigung.

Die Funktion eines Prozesskühlers verstehen

A Prozesskühler, oft auch bezeichnet als Kunststoff-Prozesskühlerist ein spezialisierter Kühlung System zur Cool Ausrüstung und Materialien, die in verschiedenen industriellen Prozessen verwendet werden, wie zum Beispiel die Plastik Industrie. Diese Kältemaschinen Arbeit durch die Verbreitung eines Kältemittel durch einen geschlossenen Kreislauf, der absorbiert Wärme aus Kunststoff und Ausrüstung. Die Kältemittel, nach dem Sammeln Hitze, gibt diesen Überschuss frei Hitze, typischerweise an die Umgebungsluft oder ein Kühlturm.

Im Plastik Industrie, Prozesskühler werden zur präzisen Temperaturregelung für eine Vielzahl von Vorgängen eingesetzt, einschließlich Spritzguss, Extrusionund Blasformen. Diese Systeme gewährleisten eine gleichbleibende Produktqualität, verkürzen die Zykluszeiten und tragen zur allgemeinen Energieeffizienz bei. Der ordnungsgemäße Betrieb und die ordnungsgemäße Wartung Ihres Spritzgusskühlers sind von entscheidender Bedeutung. Prozesskühler ist für eine gleichbleibende Leistung unerlässlich.

Verschiedene Arten von Kühlern für die Kunststoffverarbeitung

Es gibt mehrere Arten von Kältemaschinen verfügbar, jede mit ihren eigenen Vor- und Nachteilen. Das Verstehen dieser Unterschiede wird Ihnen helfen, die richtige Kühler für Ihre spezifische Plastik Fertigungsbedarf.

- Luftgekühlte Kaltwassersätze: Diese Kältemaschinen verwenden Luft Um die Wärme im Wassersystem effektiv abzuleiten. Hitze, wodurch sie relativ einfach zu installieren und zu warten sind. Sie sind ideal für kleinere Betriebe, bei denen Platz und Zugang zu Wasser begrenzt sein können. Unsere Luftgekühlte Schraubenkühler bieten robuste und zuverlässige luftgekühlt Leistung.

- Wassergekühlte Kältemaschinen: Diese Kältemaschinen verwenden Wasser entfernen Hitze, was eine effizientere und energiesparendere Lösung darstellt, insbesondere in wärmeren Klimazonen oder bei größeren Betrieben. Kühlturm ist erforderlich, um diese Art von System zu unterstützen. Für mehr Effizienz und einen konsistenten Betrieb erkunden Sie unsere Auswahl an Wassergekühlte Schrauben-Wasserkühler.

- Zentrale Kälteanlagen: Diese Kältemaschinen bieten gekühltes Wasser zu mehreren Prozessmaschinen von einer einzigen, zentralen Einheit aus. Sie sind ideal für größere Einrichtungen, die mehrere Plastik Verarbeitungsstationen. Unsere Wassergekühlte Schrauben-Zentralkühler bieten effektive und effiziente Zentralkühlung Optionen.

- Tragbare Kühler: Diese kompakten, mobilen Einheiten sind flexibel gestaltet, sodass Sie sie je nach Bedarf zu verschiedenen Geräten transportieren können. Sie eignen sich gut für kleinere Geschäfte oder Betriebe, die eine vorhandene Kühlung ergänzen oder verschiedene Geräte kühlen müssen. Wir bieten auch eine Reihe von tragbare Kühler für verschiedene Anwendungen.

Durch die Wahl des rechter Kunststoffkühler hängt stark von Ihren verfügbaren Ressourcen, Platzbeschränkungen und den spezifischen Anforderungen Ihrer Kunststoffverarbeitung.

Funktionsweise von Kühlern im Spritzgussprozess

Im Spritzgussverfahren, Kältemaschinen sind unerlässlich für die Aufrechterhaltung präziser Schimmel Temperaturen, die für die Kontrolle der Abkühlungsrate des Plastik und die Qualität des Endprodukts zu gewährleisten. Spritzgussverfahren beinhaltet das Einspritzen von geschmolzenem Plastik in eine Schimmel, und die Geschwindigkeit und Art und Weise, wie es abkühlt und verfestigt, ist entscheidend für das Erreichen der gewünschten Ergebnisse.

Die Kühler spielt eine entscheidende Rolle bei der Beseitigung der Wärme aus Kunststoff und die Regulierung der Schimmel Temperatur, was zu schnelleren Zykluszeiten, verbesserter Maßgenauigkeit und weniger Defekten führt. Präzise Formkühlung stellt sicher, dass die Kunststoffprodukt erstarrt einwandfrei und erfüllt strenge Qualitätsstandards. Ein zuverlässiger Kühler ist von größter Bedeutung für eine effektive und effiziente Spritzguss.

Die Bedeutung der Kühlung bei der Kunststoffextrusion

Kunststoffextrusion Der Abkühlungsprozess ist ein kontinuierlicher Vorgang, der eine präzise Temperaturkontrolle erfordert, um gleichmäßig kühlen Kunststoff zu erzeugen. Kunststoffprodukte. In diesem Prozess Plastik wird geschmolzen und durch eine Düse gepresst, und die Kühlung Die Stufe ist entscheidend, um die Einheitlichkeit zu wahren und Verzerrungen zu vermeiden. Für optimale Leistung ist eine zuverlässige Conair-Form erforderlich. Kühler ist notwendig, um Cool Die Extruder Zylinder und Matrize und sorgt für die Plastik richtig fest wird.

Ohne wirksame Kühlung, Die Plastik darf nicht Cool gleichmäßig, was zu Defekten wie unebenen Oberflächen oder inkonsistenten Abmessungen führt. Durch die Gewährleistung einer genauen Temperaturkontrolle, ein zuverlässiger Kühler trägt zur Gesamteffizienz und Qualität der Kunststoffextrusion Prozess, der es Ihnen ermöglicht, konsistente Kunststoffprodukte. Dieser Prozess sorgt auch für die konstanten Temperaturen, die zur Aufrechterhaltung der Prozesseffizienz erforderlich sind.

Die Bedeutung von Kühlern beim Blasformen

Blasformen ist ein Plastik Herstellungsverfahren zur Herstellung von Hohlräumen Kunststoffprodukte wie Flaschen und Behälter. Bei diesem Verfahren wird ein heißer Kunststoffvorformling befindet sich in einem Schimmel und aufgeblasen mit Druckluft. Der Kühler ist dann erforderlich, um Cool Die Schimmelund sorgt für eine schnelle Verfestigung der Plastik in die gewünschte Form.

Die Kühler ist entscheidend für die effektive Verwaltung der Abkühlzeit In Blasformen, wodurch schnellere Produktionszyklen ermöglicht, Fehler vermieden und eine gleichbleibende Produktqualität sichergestellt werden. Es hilft bei der Aufrechterhaltung einer genauen Temperaturregelung und trägt erheblich zur Effizienz des gesamten Blasformen Prozess. Ein zuverlässiger Kühler hilft bei der Maximierung der Produktivität der Kunststoffformungund unsere Linie von Explosionsgeschützte Kältemaschinen sind für den Einsatz in Umgebungen konzipiert, in denen Sicherheit oberste Priorität hat.

Die Komponenten eines Kunststoff-Kühlsystems verstehen

Ein typischer Kunststoffkühler Das System besteht aus mehreren Schlüsselkomponenten, die alle für eine effiziente und zuverlässige Kühlung ausgelegt sind.

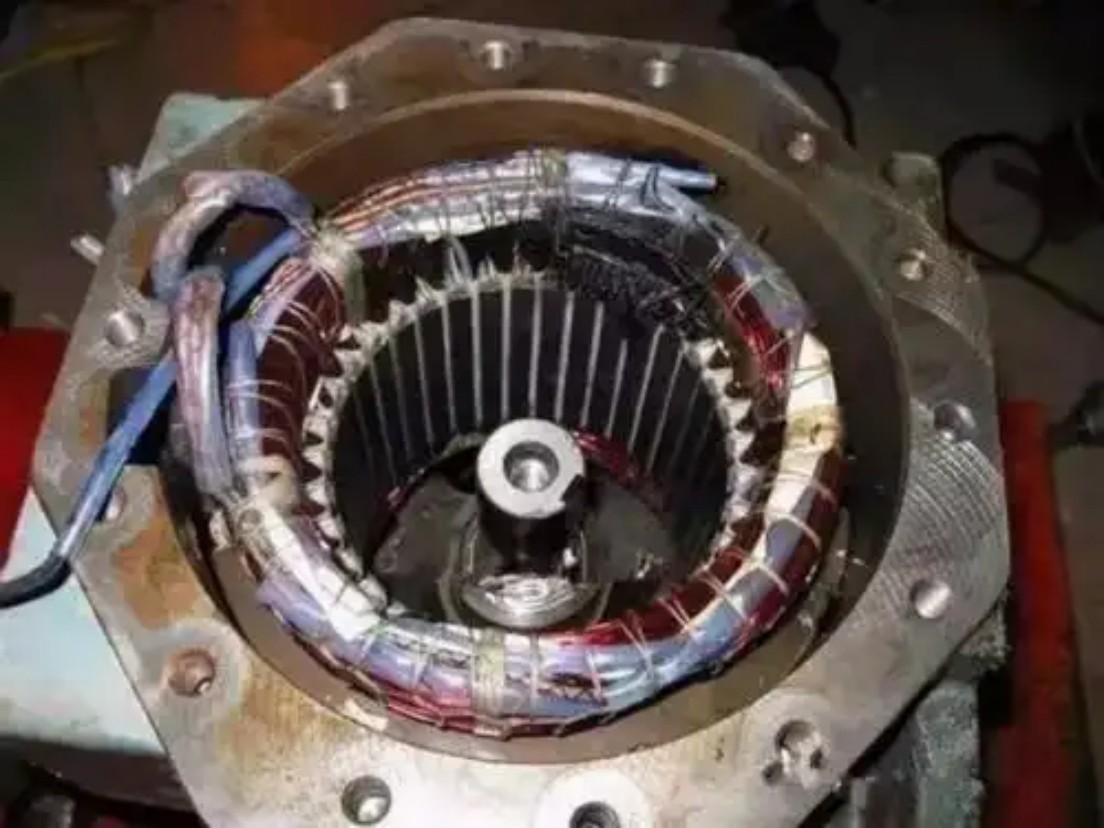

- Kompressor: Die Kompressor ist verantwortlich für die Komprimierung der Kältemittel, wodurch Druck und Temperatur steigen und das gesamte Kühlung Zyklus.

- Kondensator: Die Kondensator dient zur Kühlung des Hochdrucks Kältemittel, wodurch es freigegeben wird Hitze entweder an Luft oder Wasser. Dies ist ein entscheidender Schritt im Wärmeübertragungsprozess.

- Verdampfer: Die Der Verdampfer ist für Kühlanwendungen von entscheidender Bedeutung. ist, wo die Kältemittel absorbiert die Wärme aus dem Kunststoff Prozess, Abkühlung der Prozesswasser oder direkt Kühlung die Ausrüstung.

- Expansionsventil: Die Expansionsventil steuert den Fluss von Kältemittelund reduziert seinen Druck und seine Temperatur, bevor es in den Verdampfer.

- Steuereinheit für den Spritzgusskühler: Das Steuerungssystem, oft mit einem Mikroprozessor, ermöglicht die präzise Einstellung und Verwaltung von Betriebstemperaturen und anderen Parametern.

Das Verständnis der Funktion jeder dieser Komponenten kann Ihnen bei der Auswahl der rechter Kunststoffkühler Produkt zu finden.

Auswahl des richtigen Kühlers für Ihre Kunststoffformanforderungen

Durch Auswahl des rechter Kunststoffkühler erfordert eine sorgfältige Berücksichtigung Ihrer spezifischen Kunststoffverarbeitung und allgemeine Produktionsanforderungen. Bei dieser Entscheidung müssen viele Faktoren berücksichtigt werden, und es ist wichtig, Ihre Anforderungen zu verstehen.

- Kühlleistung: Bestimmen Sie die erforderlichen Kühlleistung basierend auf der Wärmebelastung Ihrer Geräte und der spezifischen Arten von Kunststoff Sie verwenden.

- Kühlertyp: Wählen Sie zwischen luftgekühlt, wassergekühlt, oder tragbare Kühler basierend auf Ihrer Einrichtung, den verfügbaren Ressourcen und der Größe Ihres Betriebs.

- Temperaturkontrolle: Berücksichtigen Sie den Grad der Präzision, der für Ihre spezifische Kunststoffverarbeitungund wählen Sie eine Kühler das die notwendigen Sollwerte einhalten kann.

- Energieeffizienz: Suchen Sie nach Geräten mit hocheffizienten Funktionen, um Energie sparen Verbrauch und Betriebskosten.

- Zuverlässigkeit: Wählen Sie ein Kühler das mit hochwertigen Komponenten gebaut ist und einen Ruf für langlebige, zuverlässige Kühlung Leistung.

Durch eine sorgfältige Bewertung Ihrer Anforderungen können Sie die beste Wahl für Ihren Betrieb treffen.

Maximierung der Effizienz mit einem zentralen Kältesystem

Für größere Plastik Verarbeitungsanlagen mit mehreren Formen oder Extrusion Stationen, eine Zentralkühler System ist eine effiziente und kostengünstige Lösung. Ein Zentralkühler bietet gekühltes Wasser Zur Steuerung mehrerer Kunststoffverarbeitungsgeräte von einem einzigen Standort aus.

Durch die Zentralisierung Kühlungreduzieren diese Systeme den Energieverbrauch, vereinfachen den Betrieb und senken die Gesamtwartungskosten. Sie bieten außerdem eine bessere Kontrolle über die Kühlprozessund erleichtern die Anpassung an veränderte Produktionsanforderungen. Zentralkühler Das System ist eine ideale Methode für Kühlanwendungen. Optimierung ein großes Kunststoffherstellung Anlage.

Wartung Ihres Kunststoffkühlers: Wichtige Schritte

Regelmäßige Wartung ist entscheidend für die Langlebigkeit, Leistung und Effizienz Ihres Kunststoffkühler. Durch die ordnungsgemäße Wartung wird die jahrelange zuverlässige Leistung des Geräts gewährleistet.

- Regelmäßige Inspektionen: Planen Sie regelmäßige Inspektionen ein, um Probleme zu erkennen und zu beheben, bevor sie zu größeren Problemen wie Lecks und defekten Teilen führen.

- Reinigung: Reinigen Sie die Kondensator und Verdampfer Spulen regelmäßig, um Staub und Schmutz zu entfernen, was die Wärmeübertragung und Effizienz.

- Kältemittelmanagement: Überprüfen Sie die Kältemittel Pegel und beheben Sie etwaige Lecks umgehend. Niedrige Pegel können die Kühlung Effizienz und möglicherweise Schäden an der Einheit in der Kunststoffverarbeitungsanlage.

- Wasseraufbereitung: Bei Verwendung eines wassergekühlter Kühler, behandeln Sie die Wasser um Kalkablagerungen und Korrosion vorzubeugen, die die Kühler Leistung und verkürzen die Lebensdauer.

- Professioneller Service: Beauftragen Sie einen Fachmann mit regelmäßigen Inspektionen und vorbeugender Wartung, um die Spitzeneffizienz aufrechtzuerhalten und die Lebensdauer der Geräte zu verlängern.

Durch regelmäßige Wartung können Sie jahrelangen zuverlässigen Betrieb und gleichbleibende Leistung Ihres Kunststoffkühler. Unser Team steht Ihnen bei diesem Vorgang gerne zur Seite.

Häufig gestellte Fragen zu Kunststoffkühlern

Wie kann ich am besten die richtige Kühlergröße für meinen Betrieb bestimmen?

Um die richtige Größe zu bestimmen, sollten Sie einen Spezialisten konsultieren, der eine Wärmelastanalyse durchführt, die die speziellen Bedürfnisse Ihrer Ausrüstung und die Anforderungen Ihres Betriebs berücksichtigt.

Was sind die Hauptunterschiede zwischen luftgekühlten und wassergekühlten Kältemaschinen?

Luftgekühlte Kaltwassersätze verwenden Luft sich auflösen Hitze, während wassergekühlte Kältemaschinen verwenden Wasser. Wassergekühlt Tragbare Kunststoffvarianten sind im Allgemeinen effizienter, insbesondere in wärmeren Klimazonen.

Wie oft sollte ich meinen Kunststoffkühler warten?

Um eine optimale Leistung sicherzustellen, sollten mindestens einmal im Jahr regelmäßige Wartungsarbeiten durchgeführt werden. Je nach Nutzung und Betriebsumgebung sollten diese auch häufiger erfolgen.

Was sind die Hauptvorteile der Verwendung eines zentralen Kältesystems?

Zentrale Kältemaschinen bieten eine zentrale Quelle für gekühltes Wasser, was die Effizienz verbessert, die Energiekosten senkt und die Verwaltung Ihrer Kühlsysteme.

Wichtige Erkenntnisse: Auswahl des richtigen Kühlers für eine optimale Kunststoffproduktion

- Kaltwassersätze sind unerlässlich für präzise Temperaturkontrolle In Plastik Verarbeitung.

- Verschiedene Arten von Kältemaschinen Es stehen verschiedene Modelle zur Verfügung, die jeweils für die jeweiligen Anforderungen und Einsätze geeignet sind.

- Auswahl der richtigen Art des Kühlers ist für die betriebliche Effizienz und Kosteneffizienz von entscheidender Bedeutung.

- Regelmäßige Wartung ist wichtig für die Zuverlässigkeit und Langlebigkeit Ihres Kühler.

- Durch die Partnerschaft mit einem renommierten Hersteller ist der Zugang zu hochwertiger Ausrüstung und kompetenter Unterstützung gewährleistet.

Wenn Sie dieser Anleitung folgen, werden Sie die Bedeutung von Kältemaschinen im Kunststoffindustrie und wie sie zur Herstellung qualitativ hochwertiger, konsistenter Kunststoffprodukte. Kontaktieren Sie uns noch heute, um mehr über unser breites Angebot an Kühler für Kunststoff und um zu besprechen, wie wir Ihnen helfen können optimieren Ihre Fertigungsprozesse. Unsere Lösungen umfassen nicht nur eine komplette Auswahl an Industriekälteanlagen, wie zum Beispiel Wassergekühlter Scroll-Wasserkühler, aber auch Spezialausrüstung, wie unsere Kühllösungen für Niedertemperaturkühler.