-

Dalingshan Industrial Guangdong

Industrielle Kühler für die Kunststoffindustrie

🕢 [ Füllen Sie das Formular aus und wir werden innerhalb von 30 Minuten antworten!]

Kunststoffkühler: Kühllösung für die Kunststoffindustrie

Dieser umfassende Leitfaden taucht tief in die Welt der Kühler für die Kunststoffverarbeitung ein und untersucht die entscheidende Rolle, die sie in verschiedenen Anwendungen der Kunststoffherstellung spielen. Von Spritzguss bis Extrusion: Erfahren Sie, wie der richtige Kühler Ihre Produktqualität deutlich verbessern, die Produktionseffizienz steigern und Ihren Gewinn steigern kann. Egal, ob Sie ein erfahrener Kunststoffverarbeiter sind oder gerade erst anfangen, dieser Artikel bietet wertvolle Einblicke, die Ihnen bei der Auswahl des perfekten Kühlers für Ihre Anforderungen helfen.

Inhaltsübersicht

Was ist ein Kühler und warum ist er für die Kunststoffverarbeitung so wichtig?

Ein Kühler ist ein Kühlsystem, das Wärme aus einem Prozess entfernt und auf ein anderes Medium überträgt, normalerweise Wasser oder Luft. In der Kunststoffverarbeitung sind Kühler für die Aufrechterhaltung einer präzisen Temperaturregelung während verschiedener Herstellungsprozesse unerlässlich. Diese präzise Temperaturregelung ist entscheidend, um eine gleichbleibende Produktqualität zu erreichen, Mängel zu reduzieren und die Produktionseffizienz zu maximieren.

Bei der Herstellung von Kunststoffen entstehen große Mengen an Wärme. Ohne ausreichende Kühlung durch einen Kühlturm kann diese Wärme zu verzogenen Teilen, uneinheitlichen Abmessungen und anderen Defekten führen. Kühler sorgen für die zuverlässige Kühlung, die zur Vermeidung dieser Probleme erforderlich ist, und gewährleisten so hochwertige Kunststoffprodukte. Kunststoffkühler werden häufig für verschiedene Prozesskühlungsanwendungen eingesetzt. Sie liefern gekühltes Wasser, das für die Kühlung von Formen, Maschinen und anderen Geräten bei der Herstellung von Kunststoffartikeln unerlässlich ist.

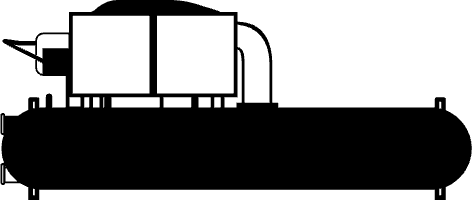

Arten von Kunststoffkühlern: Luftgekühlt vs. Wassergekühlt

In der Kunststoffindustrie gibt es vor allem zwei Arten von Kühlern: luftgekühlte und wassergekühlte Kühler. Luftgekühlte Kühler verwenden Luft, um Wärme aus dem Kühlsystem abzuleiten, wodurch sie relativ einfach zu installieren und zu warten sind. Sie sind oft tragbarer und eignen sich für verschiedene Anwendungen wie die Kühlung von Spritzgussmaschinen oder Blasformen, insbesondere für kleinere Betriebe. Diese Kühler für Kunststoff bieten eine präzise Temperaturregelung, ein entscheidender Faktor bei der Herstellung hochwertiger Produkte. Wassergekühlte Kühler verwenden Wasser zur Wärmeabfuhr, die eine höhere Energieeffizienz bieten, insbesondere in größeren Industrieanlagen. Sie erfordern jedoch ein eigenes Wassersystem, was die Anfangsinvestition erhöhen kann.

Wie kühlen Kühler Kunststoff beim Spritzgießen?

Beim Spritzgussverfahren wird geschmolzener Kunststoff in eine Form gespritzt. Schnelles Abkühlen ist entscheidend, um den Kunststoff zu verfestigen und die gewünschte Form beizubehalten. Gekühltes Wasser aus einem Kunststoff-Prozesskühler zirkuliert durch Kanäle innerhalb der Form, entzieht dem heißen Kunststoff effektiv Wärme und beschleunigt die Abkühlzeit. Diese präzise Temperaturregelung führt zu schnelleren Zykluszeiten, erhöhter Produktionsleistung und verbesserter Produktqualität.

Das Kühlsystem spielt eine entscheidende Rolle, da es sicherstellt, dass die Formteile ihre Dimensionsstabilität und strukturelle Integrität beibehalten. Ein fehlerhaftes oder unzureichendes Kühlsystem kann zu Produktionsverzögerungen und erhöhten Herstellungskosten führen. Die Auswahl des richtigen Kühlertyps – luftgekühlt oder wassergekühlt – hängt von der Infrastruktur und den spezifischen Kühlanforderungen Ihrer Einrichtung ab.

Kühlerkapazität: Dimensionierung Ihres Kühlers für optimale Leistung

Die Wahl der richtigen Kühlerleistung ist für eine effiziente und effektive Kühlung entscheidend. Die Kühlerleistung, die normalerweise in Tonnen oder kW gemessen wird, stellt die Wärmemenge dar, die die tragbaren Kühler pro Stunde entfernen können. Faktoren wie die Art des Kunststoffs, die Größe der Form und die gewünschte Kühlzeit beeinflussen die erforderliche Kühlerleistung. Unterdimensionierte Kühler haben Schwierigkeiten, die erforderliche Temperatur aufrechtzuerhalten, während überdimensionierte Kühler übermäßig viel Energie verbrauchen, was sich auf die Betriebskosten auswirkt.

Um die optimale Kühlleistung zu bestimmen, ist eine sorgfältige Bewertung Ihrer Kunststoffverarbeitungsausrüstung und Ihres Kühlbedarfs unerlässlich. Die Beratung durch einen Kühlexperten kann Ihnen dabei helfen, die geeignete Größe zu berechnen und den richtigen Kunststoffkühler für Ihre spezifische Anwendung auszuwählen. Ein richtig dimensionierter Kühler sorgt nicht nur für eine effiziente Kühlung, sondern trägt auch zur Energieeffizienz bei und senkt die Betriebskosten.

Auswahl des richtigen Kunststoffkühlers für Ihre Anwendung

Verschiedene Kunststoffprozesse erfordern unterschiedliche Arten von Kühlern. Zum Beispiel Industriekälteanlagen Die in Extrusionsprozessen verwendeten Materialien können sich von denen unterscheiden, die beim Blasformen verwendet werden. Berücksichtigen Sie bei der Auswahl eines Kühlers Faktoren wie die Art des zu verarbeitenden Kunststoffs, den erforderlichen Temperaturbereich, das Produktionsvolumen und den verfügbaren Platz. Tragbare Kunststoffkühler bieten Flexibilität für kleinere Betriebe, während Zentralkältemaschinen bieten eine zentrale Kühllösung für größere Anlagen.

| Verfügt über einen Kompressor, der die Effizienz bei der Aufrechterhaltung optimaler Kühltemperaturen verbessert. | Luftgekühlter Kühler | Wassergekühlter Kühler |

| Installation | Einfacher, erfordert weniger Infrastruktur | Komplexer, erfordert eigenes Wassersystem |

| Wartung | Einfacher | Kann aufgrund der erforderlichen Wasseraufbereitung anspruchsvoller sein |

| Energie-Effizienz | Niedriger, insbesondere in heißen Klimazonen | Höher, insbesondere bei größeren Kapazitäten |

| Portabilität | Generell tragbarer | Weniger tragbar |

| Kosten | Geringere Anfangsinvestition | Höhere Anfangsinvestition, potenziell geringere Betriebskosten |

Wenn Sie diese Unterschiede kennen, können Sie den Kühlertyp bestimmen, der Ihren spezifischen Anforderungen am besten entspricht. Egal, ob Sie mit Spritzgussmaschinen, Blasformmaschinen oder anderen Maschinen zur Kunststoffherstellung arbeiten, die Auswahl des richtigen Kühlers ist entscheidend für eine optimale Leistung und maximale Kapitalrendite.

Blasformen und die Bedeutung der Prozesskühlung

Beim Blasformen kommt es auf eine präzise Temperaturkontrolle an, um hohle Kunststoffprodukte herzustellen. Der Vorformling – ein hohler Schlauch aus erhitztem Kunststoff – wird in einer Form aufgeblasen, um die gewünschte Form anzunehmen. Durch die Form zirkulierendes Kaltwasser kühlt den Kunststoff schnell ab, sodass die Form erhalten bleibt und eine gleichmäßige Wandstärke gewährleistet ist. Ohne ordnungsgemäße Kühlung kann der Vorformling durchhängen oder sich verformen, was zu fehlerhaften Produkten führt.

Um qualitativ hochwertige Ergebnisse zu erzielen, ist es wichtig, während des gesamten Blasformprozesses eine präzise Temperaturregelung aufrechtzuerhalten. Der Kühler spielt in diesem Prozess eine entscheidende Rolle, da er die konstante Kühlung gewährleistet, die erforderlich ist, um Defekte zu vermeiden und sicherzustellen, dass das Endprodukt die erforderlichen Spezifikationen erfüllt. Ganz gleich, ob Sie Flaschen, Behälter oder andere hohle Kunststoffprodukte herstellen, ein zuverlässiger Kühler ist für die Aufrechterhaltung der Produktqualität und eine effiziente Produktion von entscheidender Bedeutung.

Optimierung der Kunststoffextrusion mit Extrusionskühlern

Beim Extrudieren wird Kunststoff geschmolzen und durch eine Düse gepresst, um kontinuierliche Formen zu erzeugen. Gekühltes Wasser spielt eine wichtige Rolle beim Kühlen des extrudierten Kunststoffs, verhindert Verformungen und behält das gewünschte Profil bei. Kühler für die Extrusion sind so konzipiert, dass sie die für diesen Prozess erforderliche konsistente und präzise Temperaturregelung gewährleisten. Die Aufrechterhaltung der richtigen Temperatur während der Extrusion ist entscheidend für die Herstellung gleichmäßiger Produkte mit konsistenten Abmessungen.

Der extrudierte Kunststoff muss schnell und gleichmäßig abkühlen, um seine Form zu behalten und Defekte zu vermeiden. Die Kühllösung muss hocheffizient sein, um den Anforderungen des kontinuierlichen Extrusionsprozesses gerecht zu werden. Ein Kühler mit der richtigen Größe und Konfiguration sorgt dafür, dass der extrudierte Kunststoff mit der richtigen Geschwindigkeit abkühlt, wodurch der Produktionsprozess optimiert und qualitativ hochwertige Produkte geliefert werden.

Die Vorteile der Verwendung von Industriekühlern in der Kunststoffherstellung

Industrielle Kühler bieten zahlreiche Vorteile bei der Kunststoffherstellung, darunter:

- Verbesserte Produktqualität: Eine präzise Temperaturkontrolle führt zu konsistenten Produktabmessungen, reduziert Defekte und verbessert die Gesamtproduktqualität.

- Erhöhte Produktionseffizienz: Schnellere Abkühlzeiten bei Kunststoff-Spritzgussverfahren führen zu kürzeren Zykluszeiten, einer höheren Produktionsleistung und kürzeren Fertigungsvorlaufzeiten.

- Verbesserte Energieeffizienz: Moderne Kältemaschinen sind auf Energieeffizienz ausgelegt, minimieren den Energieverbrauch und senken die Betriebskosten.

- Zuverlässige Temperaturstabilität: Kühler bieten eine zuverlässige Kühlquelle und gewährleisten eine gleichbleibende Temperaturregelung bei der Kunststoffproduktion unabhängig von den Umgebungsbedingungen.

Diese Vorteile tragen zu einem effizienteren, kostengünstigeren und qualitativ hochwertigen Kunststoffherstellungsprozess bei. Ganz gleich, ob Sie Spritzguss, Blasformen, Extrusion oder andere Kunststoffprozesse durchführen, ein zuverlässiger Kühler ist eine unverzichtbare Investition für jeden Kunststoffverarbeitungsbetrieb.

Wartung Ihres Kunststoff-Prozesskühlers für langfristige Effizienz

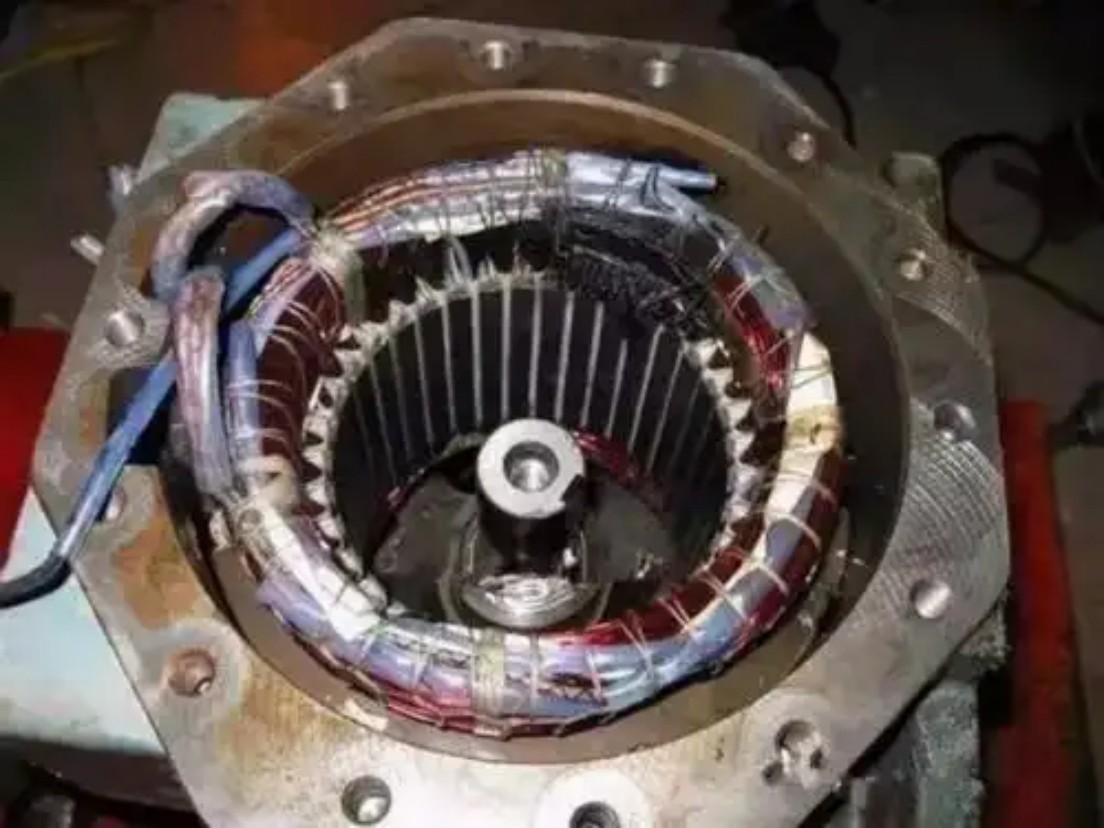

Um die langfristige Effizienz und Zuverlässigkeit Ihres Kunststoff-Prozesskühlers sicherzustellen, ist eine regelmäßige Wartung unerlässlich. Dazu gehören Routineaufgaben wie das Reinigen der Kondensatorspulen, das Überprüfen des Kältemittelstands und die Inspektion von Pumpen und anderen Komponenten. Ein gut gewarteter Kühler arbeitet effizienter, verbraucht weniger Energie und hat weniger Ausfälle.

Vorbeugende Wartung verlängert außerdem die Lebensdauer Ihres Kühlers und maximiert Ihre Kapitalrendite. Indem Sie potenzielle Probleme frühzeitig angehen, können Sie kostspielige Reparaturen und Ausfallzeiten vermeiden. Die Erstellung eines regelmäßigen Wartungsplans und die Einhaltung der Herstellerempfehlungen gewährleisten eine optimale Leistung und verlängern die Lebensdauer Ihrer Kühlanlage.

Kontaktieren Sie uns: Finden Sie die perfekte Kältemaschinenlösung für Ihr Unternehmen

Suchen Sie nach einem zuverlässigen und effizienten Kühler für Ihre Kunststoffherstellungsanforderungen? Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen. Unser Expertenteam kann Ihnen dabei helfen, die richtige Kunststoff-Kühllösung für Ihre spezifische Anwendung auszuwählen, um optimale Leistung sicherzustellen und Ihre Kapitalrendite zu maximieren. Wir bieten eine breite Palette von Kühlerlösungen für verschiedene Kunststoffprozesse, darunter Spritzguss, Blasformen, Extrusion und mehr.

Häufig gestellte Fragen:

Wie wähle ich die richtige Kühlergröße für meine Kunststoff-Spritzgussanwendung?

Bei der Berechnung der geeigneten Kühlergröße müssen Faktoren wie Kunststoffart, Formgröße, gewünschte Kühlzeit und Umgebungstemperatur berücksichtigt werden. Für eine genaue Dimensionierung empfiehlt sich die Beratung durch einen Kühlerexperten.

Was sind die wichtigsten Wartungsaufgaben bei einem Kunststoffkühler?

Zur regelmäßigen Wartung gehört das Reinigen der Kondensator-Spulen, das Prüfen des Kühlmittelstands, die Inspektion von Pumpen und anderen Komponenten sowie die Sicherstellung einer ausreichenden Wasseraufbereitung für wassergekühlte Systeme.

Welche Anzeichen deuten darauf hin, dass mein Kühler eine professionelle Wartung benötigt?

Anzeichen hierfür sind u. a. eine verringerte Kühlleistung, ungewöhnliche Geräusche, Leckagen, übermäßiger Energieverbrauch und häufiges Ein- und Ausschalten.

Welche Art von Kühlmittel ist für meinen Kunststoffkühler am besten geeignet?

Das am häufigsten verwendete Kühlmittel ist Wasser, aber für bestimmte Anwendungen, die niedrigere Temperaturen erfordern, können auch andere Flüssigkeiten wie Glykollösungen verwendet werden. Die Wahl des richtigen Kühlmittels hängt von den spezifischen Anforderungen Ihres Kunststoffproduktionsprozesses ab.

Wie kann ich die Energieeffizienz meines Kältesystems verbessern?

Zur Optimierung der Kälteanlageneffizienz sind regelmäßige Wartung, die richtige Dimensionierung, die Verwendung energieeffizienter Komponenten und die Implementierung von Steuerungsstrategien erforderlich, um die Kühlleistung dem Bedarf anzupassen.

Welche Sicherheitsvorkehrungen muss ich beim Betrieb eines Kühlers treffen?

Zu den Sicherheitsvorkehrungen gehören eine ordnungsgemäße elektrische Erdung, ausreichende Belüftung, die Einhaltung von Lockout/Tagout-Verfahren für die Wartung und der sorgfältige Umgang mit Kühlmitteln.

Wichtige Erkenntnisse:

- Kühler sind für die Erzielung einer präzisen Temperaturregelung im Kunststoff-Spritzgussverfahren von entscheidender Bedeutung.

- Luftgekühlte und wassergekühlte Kältemaschinen bieten unterschiedliche Vor- und Nachteile.

- Für optimale Leistung und Energieeffizienz ist die richtige Dimensionierung des Kühlers von entscheidender Bedeutung.

- Für unterschiedliche Kunststoffprozesse werden unterschiedliche Kühlertypen benötigt.

- Regelmäßige Wartung verlängert die Lebensdauer und erhöht die Effizienz Ihres Kühlers.

Wir bieten ein umfassendes Sortiment hochwertiger Industriekühler, die speziell auf die anspruchsvollen Anforderungen der Kunststoffverarbeitung ausgelegt sind. Kontakt heute, um mehr über unsere Industrie-Wasserkühlmaschine Lösungen und wie wir Ihnen helfen können, Ihre Kunststoffherstellungsabläufe zu optimieren, indem Sie Luft oder Wasser als Kühlmittel verwenden. Wir sind auch Experten für Industriekühler für verschiedene Anwendungen, wie sie beispielsweise in der HLK-Branche und zum Bau von Eisbahnen verwendet werden. Unsere Kühler eignen sich sogar für spezielle Anwendungen wie die Kühlung von Milch oder den Einsatz in einer Betonmischanlage. Wenn Sie Lösungen für Kühlsysteme, Prozesskühlung oder andere Kühlerkühlungsanforderungen benötigen, wenden Sie sich bitte an uns. Unser Team kann Ihnen helfen, den richtigen Kunststoffkühler für Ihre Spritzgussmaschinen oder andere Kunststoffverarbeitungsgeräte auszuwählen, um eine zuverlässige Kühlung Ihres Herstellungsprozesses sicherzustellen und Ihre Gesamteffizienz zu maximieren.

Hilfe-Center

Haben Sie eine Frage? Bitte überprüfen Sie diese Frage und Antworten

Häufig gestellte Fragen zu Sunton Chiller

Kühlsystem zum Kühlen Garantiezeitraum?

Die Garantie deckt Schäden ab, die nicht durch menschliches Verschulden verursacht wurden, und zwar für 24 Monate ab Lieferung bzw. 18 Monate ab Installation, je nachdem, was zuerst eintritt. Während dieser Zeit stellen wir bei qualitätsbedingten Problemen kostenlose Ersatzteile zur Verfügung.

Wie lange werden Kältemaschinen versendet nach der Zahlung?

Bestellungen werden innerhalb von 7 Werktagen nach Bestätigung versandt. Bei kundenspezifischen Produkten werden die Lieferzeiten nach Rücksprache mit unseren Ingenieuren festgelegt.

Akzeptieren Sie kleine Bestellungen (MOQ)?

Ja! Als professioneller Hersteller von Industriekühlern unterstützen wir OEM/ODM-Services mit garantierter Qualität. Keine Mindestbestellmenge erforderlich – beginnen Sie mit nur 1 Stück!

Welche Zahlungsmethoden werden akzeptiert?

Alibaba Online-Zahlung T/T-Überweisung: 30% Anzahlung, 70% Restbetrag vor Versand. Bestellungen unter $3.000 erfordern eine Vorauszahlung von 100%.