-

Dalingshan Industrial Guangdong

Wie werden Laser hergestellt?

Laserkühlung meistern: Der ultimative Leitfaden für Präzision und Effizienz

Dieser Artikel befasst sich mit den kritischen Aspekten von Laserkühlung, untersucht seine Bedeutung in verschiedenen Branchen und bietet einen umfassenden Überblick darüber, wie es die optimale Leistung von sicherstellt Lasertechnologie. Von der Kunststoff- und Gummiindustrie Zu Rechenzentren, Verständnis Laserkühlung ist wichtig für die Aufrechterhaltung Laser Effizienz, Präzision und Langlebigkeit der Systeme. Ob Sie es mit einem Diodenlaser im Elektronikindustrie oder ein gepulster Laser im Medizinbranchebietet dieser Leitfaden wertvolle Einblicke in die Verwaltung Laserwärme und Treffen spezifische Kühlungsbedarf.

Inhaltsübersicht

Was ist Laserkühlung und warum ist sie wichtig?

Laserkühlung ist ein entscheidender Prozess, der die Betriebseffizienz und Langlebigkeit aufrechterhält Laser Systeme. Laser, einschließlich Diodenlaser und gepulste Laser, erzeugen während des Betriebs erhebliche Wärme. Als Experte für industrielle Wasserkühler habe ich aus erster Hand gesehen, wie übermäßige Hitze die Leistung beeinträchtigen, die Lebensdauer verkürzen und sogar empfindliche Komponenten beschädigen kann. Effektiv Laserkühlung stellt sicher, dass die Laser arbeitet innerhalb seines optimalen Temperaturbereichs und bewahrt die Integrität des Laserstrahl und Aufrechterhaltung der Präzision in Anwendungen wie Laserschneiden.

Laserkühlung ist von entscheidender Bedeutung, da es direkte Auswirkungen auf die Stabilität und Zuverlässigkeit der Laser System. Zum Beispiel in Laserschneiden, ein stabiler Laserstrahl ist für saubere, präzise Schnitte unerlässlich. Ohne die richtige Kühlung kann das LaserDie Leistungsabgabe kann schwanken, was zu inkonsistenten Ergebnissen und möglichen Schäden am verarbeiteten Material führen kann. Branchen wie die Kunststoff- und Gummiindustrie verlassen sich stark auf die Genauigkeit von Laserschneiden für die Herstellung komplizierter Komponenten. Daher ist die Aufrechterhaltung einer effizienten Kühlsystem geht es nicht nur um den Schutz der Laser Ausrüstung, sondern auch um die Sicherstellung der Qualität des Endprodukts. Die Bedeutung von Laserkühlung kann nicht genug betont werden, da es sowohl die Laser und der Herstellungsprozess. Wir sprechen über die Aufrechterhaltung von Präzision und Effizienz, Leute. So wichtig ist das!

Wie funktioniert das Laserschneiden und welche Kühlung ist dafür erforderlich?

Laserschneiden ist ein thermischer Prozess, bei dem ein fokussierter Laserstrahl zum Schmelzen, Verdampfen oder Durchbrennen von Materialien. Diese Technologie ist weit verbreitet in Branchen wie Zerspanungsindustrie und Elektronikindustrie für seine Präzision und Vielseitigkeit. Laserstrahl wird auf die Oberfläche des Materials gerichtet, wo seine hohe Energiedichte intensive Hitze erzeugt. Laserschneiden Prozessparameter wie Laserleistung, Laserfrequenzund Laserpulsenergie, werden sorgfältig kontrolliert, um den gewünschten Schneideffekt zu erzielen.

Die Kühlungsbedarf für Laserschneiden sind aufgrund der hohen Temperaturen von Bedeutung. Ein robuster Kühlsystem ist wichtig, um die Wärme abzuleiten, die während der Laserschneiden Prozess. Der Kühlsystem umfasst typischerweise eine Laserkühler das Kühlmittel durch die Laser System, das Wärme aufnimmt und abführt. Eine effektive Kühlung sorgt dafür, dass die Laser arbeitet innerhalb seines optimalen Temperaturbereichs und behält die Stabilität des Laserstrahl und verhindert thermische Schäden an der Laser Komponenten. Im Kunststoff- und Gummiindustrie, beispielsweise Präzision Laserschneiden hängt von konsequenter Laserleistung und Strahlqualität, die direkt von der Effizienz der KühlsystemWenn Sie sich jemals gefragt haben, warum Ihr Laserschneiden Die Ergebnisse variieren, die Antwort könnte einfach im Kühlsystem liegen. Ja, es ist so wichtig!

Welche unterschiedlichen Lasertypen gibt es und welche speziellen Kühlungsanforderungen haben sie?

Es gibt verschiedene Arten von Lasern in industriellen Anwendungen eingesetzt werden, jede mit einzigartigen Eigenschaften und Kühlungsbedarf. CO2-Laser, auch bekannt als Kohlendioxidlaser, Sind weit verbreitet für Laserschneiden, Gravieren und Markieren aufgrund ihrer hohen Leistung und Effizienz. Faserlaser sind für ihre hervorragende Strahlqualität bekannt und werden häufig verwendet in Materialbearbeitung und Laser-Oberflächenbehandlung. Diodenlaser sind kompakt und energieeffizient und eignen sich daher für eine breite Palette von Anwendungen, einschließlich medizinischer Verfahren und Telekommunikation. Excimer-Laser ist eine Art Ultraviolettlaser, der häufig bei der Herstellung von mikroelektronischen Geräten, halbleiterbasierten integrierten Schaltkreisen oder „Chips“, in der Augenchirurgie und bei der Mikrobearbeitung verwendet wird.

Jede Art des Lasers hat spezifische Kühlungsbedarf basierend auf seiner Leistungsabgabe, Wellenlänge und Betriebseigenschaften. CO2-Laser erfordern in der Regel wassergekühlte Laserkühler um die große Wärmemenge abzuführen, die während des Betriebs entsteht. Faserlaser verwenden je nach Leistungsstufe häufig luftgekühlte oder wassergekühlte Systeme. Diodenlaser, mit ihrer geringeren Leistung, können manchmal effektiv nur durch Luftkühlung gekühlt werden. Hochleistungs- Diodenlaser kann eine Wasserkühlung erforderlich sein, um optimale Leistung aufrechtzuerhalten. Das Verständnis der spezifischen Kühlungsbedarf von verschiedenen Laser ist entscheidend für die Auswahl der geeigneten Kühlsystem und Gewährleistung einer zuverlässigen Laser Betrieb.

Was ist ein Laser-Chiller und wie funktioniert er?

A Laserkühler ist ein kritischer Bestandteil einer Laser des Systems Kühlsystem. Es dient zur Ableitung der Wärme aus dem Laser und eine stabile Betriebstemperatur aufrechtzuerhalten. Laserkühler verwenden in der Regel ein Kühlsystem, um eine zirkulierende Flüssigkeit wie Wasser oder eine Wasser-Glykol-Mischung zu kühlen. Die gekühlte Flüssigkeit wird dann durch die Laser System, absorbiert Wärme aus dem Laser Komponenten und Abtransport vom LaserDie erhitzte Flüssigkeit kehrt in den Laserkühler, wo es wieder abgekühlt wird, bevor es wieder in den Kreislauf zurückgeführt wird. Dieser Prozess wird auch als Kühlzyklen.

Laserkühler sind unerlässlich für die Aufrechterhaltung der Leistung und Langlebigkeit von Laser Sie verhindern thermische Schäden an empfindlichen Bauteilen wie Laser Resonator und Optik und sorgen für stabile Laser Ausgabe. Die Kapazität eines Laserkühler wird durch die Fähigkeit bestimmt, Wärme abzuführen, die normalerweise in Watt oder BTU pro Stunde gemessen wird. Die Wahl des richtigen Laserkühler für eine bestimmte Anwendung hängt von der LaserLeistung und die während des Betriebs erzeugte Wärmebelastung. Die ordnungsgemäße Wartung des Laserkühler, einschließlich regelmäßiger Reinigung und Flüssigkeitskontrolle, ist entscheidend für die Gewährleistung seiner Wirksamkeit und Verlängerung der Lebensdauer des Laser System.

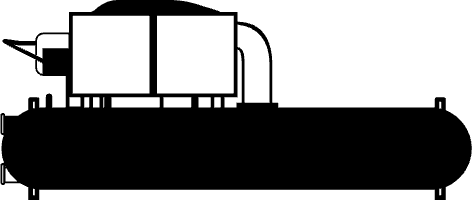

Für eine robuste Kühlung empfehlen wir Ihnen unsere Wassergekühlte Schrauben-Zentralkühler, perfekt für anspruchsvolle Umgebungen. Die Wassergekühlte Schrauben-Zentralkühler ist auch ideal zur Aufrechterhaltung optimaler Temperaturen.

Was sind die spezifischen Anwendungen von Lasern in verschiedenen Branchen?

Laser Sind weit verbreitet in einer Vielzahl von Branchen aufgrund ihrer Präzision, Vielseitigkeit und Effizienz. In der Kunststoff- und Gummiindustrie, Laser werden zum Schneiden, Markieren und Schweißen von Kunststoffteilen mit hoher Genauigkeit eingesetzt. Die Zerspanungsindustrie nutzt Laser zum Schneiden und Gravieren von Metallteilen, während die Lebensmittel- und Getränkeindustrie beschäftigt Laser Technologie zur Kennzeichnung und Codierung von Produkten. Chemische und pharmazeutische Industrie, Laser dienen zum präzisen Schneiden und Markieren empfindlicher Materialien, einschließlich Laser-Oberflächenbehandlung.

Die Elektronikindustrie stützt sich auf Laser für Mikrobearbeitung, Löten und Leiterplattenschneiden. Die Laserindustrie selbst nutzt Laser in der Entwicklung und Produktion von Laser Systeme und Komponenten. Im Druckindustrie, Laser werden zum Gravieren von Druckplatten und zum Markieren verschiedener Substrate verwendet. Medizinbranche beschäftigt Laser für chirurgische Eingriffe, Diagnostik und therapeutische Behandlungen. Labore und Forschungseinrichtungen verwenden Laser für wissenschaftliche Forschung, Spektroskopie und Materialanalyse. Rechenzentren nutzen Laser Technologie in Hochgeschwindigkeitsdatenübertragungs- und Speichersystemen. Jede dieser Branchen profitiert von den einzigartigen Fähigkeiten von Laser, was sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung und Technologie macht, einschließlich Laserbestrahlung.

Wie lässt sich die Wärme bei Laserprozessen effektiv steuern?

Wärmemanagement in Laser Prozesse sind entscheidend für die Aufrechterhaltung der Leistung, Zuverlässigkeit und Sicherheit von Laser Systeme. Übermäßige Hitze kann zu thermischem Stress, Komponentenverschlechterung und sogar zu katastrophalen Ausfällen führen. Es gibt mehrere Strategien für die effektive Wärmebeherrschung in Laser Prozesse. Ein Ansatz besteht darin, einen entsprechend dimensionierten Laserkühler die Wärme effizient abführen kann aus dem Laser Das Laserkühler sollte ausgewählt werden auf der Grundlage der LaserDie Leistungsabgabe und die während des Betriebs entstehende Wärmebelastung.

Eine weitere Strategie ist die Optimierung der Laser Parameter zur Minimierung der Wärmeentwicklung. Dies kann die Anpassung der Laserleistung, Laserfrequenzund Laserpulsenergie um die gewünschten Prozessergebnisse zu erzielen und gleichzeitig unnötige Wärme zu reduzieren. Eine gute Belüftung und Luftzirkulation um den Laser sind ebenfalls für die Wärmeableitung unerlässlich. Eine regelmäßige Wartung der Kühlsystem, einschließlich der Reinigung von Wärmetauschern und der Überprüfung des Kühlmittelstands, stellt sicher, dass das System mit maximaler Effizienz arbeitet. Die Überwachung der Temperatur des Laser System und Kühlmittel liefern wertvolles Feedback zur Wirksamkeit der Wärmemanagementstrategien. Diese praktischen Tipps können Ihnen helfen, Ihre Laser System läuft reibungslos und effizient. Es geht darum, proaktiv zu sein, nicht wahr?

Welche Rolle spielt die Laserröhre bei der Laserkühlung?

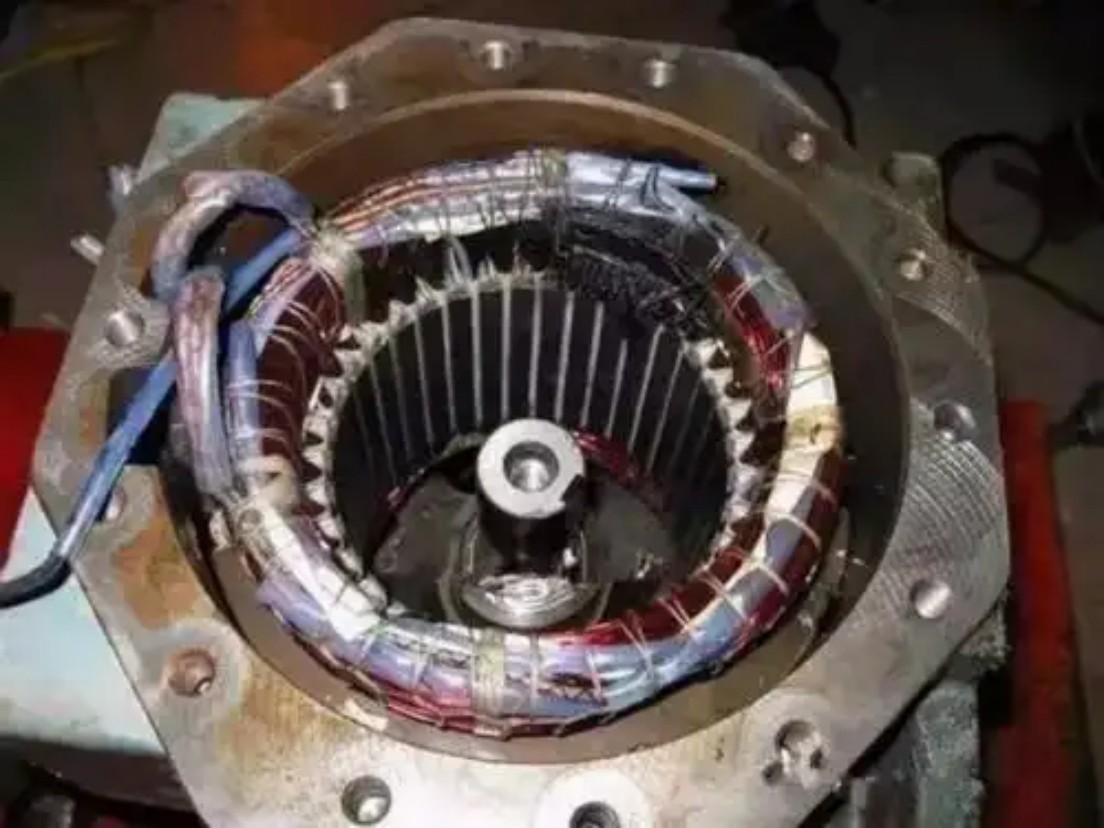

Die Laserröhre ist eine kritische Komponente in vielen Laser Systeme, insbesondere in CO2-Laser. Hier ist die Laser Aktion findet statt und es erzeugt während des Betriebs eine erhebliche Menge an Wärme. Die Laserröhre besteht typischerweise aus einem versiegelten Glas- oder Keramikrohr, das mit einem Gasgemisch wie Kohlendioxid, Stickstoff und Helium gefüllt ist. Wenn ein elektrischer Strom angelegt wird, wird das Gasgemisch angeregt, wodurch Laserlicht. Der Kühlungsbedarf der Laserröhre sind von Bedeutung, da die Effizienz der Laser Aktion und die Lebensdauer der Laserröhre werden direkt von der Temperatur beeinflusst.

Effektive Kühlung der Laserröhre wird erreicht, indem ein Kühlmittel, normalerweise Wasser, um die Außenseite des Rohrs zirkuliert. Das Kühlmittel absorbiert Wärme aus dem Laserröhre und leitet es zu einem Wärmetauscher, wo es abgeführt wird. Die Temperatur des Kühlmittels wird sorgfältig kontrolliert, um die optimale Betriebstemperatur des LaserröhreEine gute Kühlung sorgt dafür, dass die Laserröhre arbeitet effizient, erzeugt eine stabile Laserstrahlund hat eine lange Lebensdauer. Regelmäßige Wartung der Kühlsystem, einschließlich der Reinigung der Laserröhre und die Kontrolle des Kühlmitteldurchflusses ist für die Gewährleistung einer zuverlässigen Laser Betrieb.

Laser Powder Bed Fusion und die damit verbundenen Kühlungsprobleme verstehen

Laser-Pulverbettfusion (LPBF) ist ein additiver Fertigungsprozess, der eine Hochleistungslaser Metallpulverpartikel selektiv zu schmelzen und zu verschmelzen, Schicht für Schicht, um dreidimensionale Objekte zu erzeugen. Diese Technologie ist weit verbreitet in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik zur Herstellung komplexer Hochleistungsteile. Laserstrahl wird auf eine dünne Schicht Metallpulver fokussiert, wobei die Partikel geschmolzen und miteinander verschweißt werden. Laser bewegt sich über das Pulverbett und erzeugt eine feste Schicht des zu bauenden Objekts. Dieser Vorgang wird für jede weitere Schicht wiederholt, bis das gesamte Objekt fertig ist.

Die Kühlungsbedarf in LPBF sind aufgrund der hohen Temperaturen beim Schmelzen des Metallpulvers von Bedeutung. Die intensive Hitze, die durch das Laser kann bei unsachgemäßer Handhabung thermische Spannungen, Verformungen und sogar Risse im zu bauenden Teil verursachen. Eine effektive Kühlung ist unerlässlich, um die thermischen Gradienten im Teil zu kontrollieren und seine Maßgenauigkeit und mechanische Integrität sicherzustellen. Bei LPBF werden verschiedene Kühlstrategien eingesetzt, darunter die Verwendung eines Inertgasstroms zur Ableitung der Wärme aus der Baukammer, die Integration von Kühlkanälen in die Bauplattform und die Optimierung der Prozessparameter zur Minimierung der Wärmezufuhr. Eine sorgfältige Kontrolle des Kühlprozesses ist entscheidend, um bei LPBF qualitativ hochwertige, fehlerfreie Teile zu erzielen. Für additive Fertigungsverfahren wie LPBF bietet unser Luftgekühlter Schraubenkühler sorgt für eine konstante und zuverlässige Kühlung.

Wie lassen sich Laserparameter für eine effiziente Kühlung optimieren?

Optimieren Laser Parameter sind entscheidend für eine effiziente Kühlung und maximale Leistung des Laser Systeme. Der Schlüssel Laser Zu den Parametern, die die Wärmeerzeugung beeinflussen, gehören Laserleistung, Laserfrequenz, Laserpulsenergieund Laser Scangeschwindigkeit. Durch sorgfältiges Anpassen dieser Parameter ist es möglich, die gewünschten Prozessergebnisse zu erzielen und gleichzeitig die Wärmezufuhr zu minimieren. Beispielsweise kann durch die Reduzierung der Laserleistung oder die Erhöhung der Laser Durch die Scangeschwindigkeit kann die im Material eingetragene Wärmemenge verringert werden, wodurch die Kühllast des Systems reduziert wird.

Neben der Anpassung der Laser Parameter, kann die Optimierung der Prozessparameter auch die Kühleffizienz verbessern. Dies kann den Einsatz von Techniken wie das Vorwärmen des Materials beinhalten, um den Temperaturunterschied während Laser Verarbeitung oder Verwendung eines gepulsten Laser Modus, um eine intermittierende Kühlung zwischen den Impulsen zu ermöglichen. Eine sorgfältige Auswahl der Prozessparameter in Kombination mit einer Echtzeitüberwachung der Temperatur und einer Rückkopplungssteuerung kann zur Optimierung des Laser Prozess für effiziente Kühlung und qualitativ hochwertige Ergebnisse. Wenn Sie Ihre Laser Systemleistung, prüfen Sie unsere Glykol-Kühler für eine präzise Temperaturregelung.

Was sind die neuesten Fortschritte in der Laserkühltechnologie?

Jüngste Fortschritte in Laserkühlung Technologie konzentrierte sich auf die Verbesserung der Effizienz, Zuverlässigkeit und Präzision von Kühlsystemen für Laser Anwendungen. Ein Bereich des Fortschritts ist die Entwicklung effizienterer und kompakterer Laserkühler die eine präzise Temperaturregelung bei geringerem Energieverbrauch ermöglichen. Diese fortschrittlichen Laserkühler verfügen häufig über Funktionen wie Kompressoren mit variabler Geschwindigkeit, elektronische Expansionsventile und intelligente Steuerungssysteme, die sich an wechselnde Wärmelasten anpassen und die Kühlleistung optimieren können.

Ein weiterer Bereich des Fortschritts ist die Entwicklung neuartiger Kühltechniken, wie zum Beispiel Doppler-Kühlung, Seitenbandkühlungund Sisyphos-KühlungDiese Techniken verwenden Laserlicht um die Bewegung von Atomen oder Ionen zu manipulieren, ihre kinetische Energie zu reduzieren und sie effektiv auf extrem niedrige Temperaturen abzukühlen. Diese Techniken werden zwar hauptsächlich in der wissenschaftlichen Forschung und in Quantencomputeranwendungen eingesetzt, sie haben jedoch das Potenzial, für die industrielle Anwendung angepasst zu werden. Laser Kühlung in der Zukunft. Darüber hinaus haben Fortschritte in der Materialwissenschaft zur Entwicklung neuer Wärmetauschermaterialien und -designs geführt, die die Wärmeübertragungseffizienz verbessern und die Größe und das Gewicht von Kühlsystemen reduzieren können. Um Ihre Kühlleistung weiter zu verbessern, Explosionsgeschützte Kältemaschinen bietet erweiterte Sicherheitsfunktionen ohne Kompromisse bei der Leistung.

FAQs

Was ist der Hauptzweck der Laserkühlung?

Der Hauptzweck von Laserkühlung ist die Aufrechterhaltung der optimalen Betriebstemperatur von Laser Systeme und gewährleistet deren Effizienz, Stabilität und Langlebigkeit. Es verhindert thermische Schäden und erhält die Qualität der Laserstrahl.

Wie funktioniert ein Laser-Chiller?

A Laserkühler funktioniert durch die Zirkulation eines Kühlmittels durch die Laser System zur Aufnahme von Wärme. Das erwärmte Kühlmittel wird dann im Kühler mithilfe eines Kühlsystems gekühlt und wieder in Umlauf gebracht, wodurch eine kontinuierliche Kühlung gewährleistet wird.

Welche Lasertypen werden in der Industrie üblicherweise verwendet?

Gemeinsam Arten von Lasern In den Branchen verwendet werden CO2-Laser, Faserlaser, Diodenlaserund Excimer-Laser. Jeder Typ hat einzigartige Eigenschaften und Kühlungsanforderungen.

Warum ist die Kühlung beim Laserschneiden wichtig?

Kühlung ist wichtig in Laserschneiden weil es thermische Schäden am Material verhindert und die Laser sorgt für eine einheitliche Laserleistung und Strahlqualität und erhält die Präzision des Schneidprozesses.

Was sind die Schlüsselfaktoren bei der Auswahl eines Laserkühlers?

Die wichtigsten Faktoren bei der Auswahl eines Laserkühler umfassen die LaserDie Leistungsabgabe des Kühlers, die während des Betriebs erzeugte Wärmelast, die erforderliche Temperaturstabilität und die Effizienz des Kühlers.

Wie kann ich meine Laserparameter für eine bessere Kühlung optimieren?

Sie können Ihre Laser Parameter durch Anpassen der Laserleistung, Laserfrequenzund Laserpulsenergie um die Wärmeentwicklung zu minimieren und gleichzeitig die gewünschten Ergebnisse zu erzielen. Darüber hinaus kann die Kühleffizienz durch die Optimierung der Prozessparameter und die Verwendung einer Echtzeit-Temperaturüberwachung verbessert werden.

Abschluss

- Laserkühlung ist wichtig für die Aufrechterhaltung der Leistung und Langlebigkeit von Laser Systeme.

- Anders Arten von Lasern, wie zum Beispiel CO2-Laser, Faserlaserund Diodenlaser, haben einzigartige Kühlanforderungen.

- Laserkühler spielen eine entscheidende Rolle bei der Wärmeabfuhr und Aufrechterhaltung stabiler Betriebstemperaturen.

- Zu den effektiven Wärmemanagementstrategien gehören die Verwendung von angemessen dimensionierten Laserkühler, Optimierung Laser Parameter und Gewährleistung einer ausreichenden Belüftung.

- Die Laserröhre erfordert eine sorgfältige Kühlung, um seine Effizienz und Lebensdauer aufrechtzuerhalten.

- Laser-Pulverbettfusion stellt einzigartige Kühlherausforderungen dar, die spezielle Kühltechniken erfordern.

- Fortschritte in Laserkühlung Technologien verbessern ständig die Effizienz und Präzision von Kühlsystemen.

- Branchen von Kunststoffe und Gummi Zu Rechenzentren verlassen Sie sich auf effektive Laserkühlung für optimale Leistung.

- Um mehr darüber zu erfahren, wie unsere Produkte Ihre spezifischen Bedürfnisse erfüllen können, besuchen Sie unsere Seite unter Industrielle Kühler für die Textilindustrie.

- Für die Lebensmittel- und Getränkebranche: Industrielle Glykolkühler für Brauereien sind darauf ausgelegt, optimale Kühllösungen bereitzustellen.

- Die ordnungsgemäße Wartung und Überwachung von Laser Kühlsysteme sind entscheidend für die Wirksamkeit und Langlebigkeit der Laser Ausrüstung.

Ich hoffe, dieser umfassende Leitfaden hat die Feinheiten beleuchtet von Laserkühlung und seine zentrale Rolle in verschiedenen industriellen Anwendungen. Sollten Sie weitere Fragen haben oder maßgeschneiderte Lösungen benötigen, zögern Sie bitte nicht, uns zu kontaktieren. Ihr Erfolg ist unsere Priorität und wir sind hier, um Sie bei jedem Schritt auf dem Weg zu unterstützen.