-

Dalingshan Industrial Guangdong

Druckguss-Kühlsysteme im Druckgussprozess

Präzisionskühlung: Der Grundstein für effiziente Druckgussprozesse

Druckguss ist ein weit verbreitetes Herstellungsverfahren, das für die Herstellung hochwertiger, komplexer Metallteile mit hervorragender Maßgenauigkeit und Oberflächengüte bekannt ist. Das Erreichen optimaler Ergebnisse beim Druckguss hängt jedoch maßgeblich von einer präzisen Temperaturregelung während der Abkühlphase ab. Dieser Artikel befasst sich mit der entscheidenden Rolle von Kühlsystemen beim Druckguss und untersucht, wie sie sich auf die Produktionseffizienz, die Produktqualität und die Gesamtrentabilität auswirken. Er ist ein Muss für alle, die in der Druckgussbranche tätig sind, da er wertvolle Einblicke in die Optimierung des Kühlprozesses für eine verbesserte Leistung und bessere Ergebnisse bietet. In diesem Artikel werde ich als Hersteller industrieller Wasserkühler meine Erfahrungen und mein Fachwissen weitergeben, um die Geheimnisse erfolgreicher Druckgussvorgänge zu enthüllen.

Inhaltsübersicht

1. Was ist Druckguss und warum ist die Kühlung so wichtig?

Druckguss ist ein Herstellungsverfahren, bei dem geschmolzenes Metall unter hohem Druck in eine Stahlform, auch Matrize genannt, gespritzt wird. Sobald das geschmolzene Metall die Formhöhle ausgefüllt hat, lässt man es abkühlen und erstarren, sodass die gewünschte Form entsteht. Dieses Verfahren wird in vielen Branchen häufig zur Herstellung komplexer und hochwertiger Metallteile eingesetzt.

Die Kühlung ist ein kritischer Schritt im Druckgussverfahren, da sie sich direkt auf die Qualität, Maßgenauigkeit und Produktionszykluszeit der Gussteile auswirkt. Eine ordnungsgemäße Steuerung der Abkühlungsrate stellt sicher, dass das geschmolzene Metall gleichmäßig erstarrt und Defekte wie Porosität, Schrumpfung und Kaltverklebungen vermieden werden. Die Temperaturkontrolle ist daher ein grundlegender Aspekt des Druckgusses. Als jemand, der stark in die Produktion von industriellen Wasserkühlern involviert ist, habe ich aus erster Hand miterlebt, wie effektive Kühllösungen den Druckgussprozess verändern können. Eine effektive Kühlung verbessert nicht nur die Produktqualität, sondern steigert auch die Produktivität erheblich, indem sie die Zykluszeiten verkürzt.

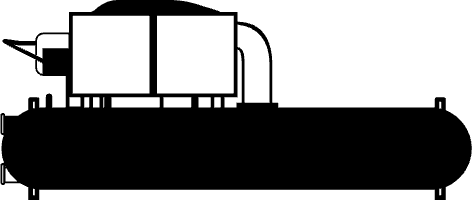

<img src="”https://thewaterchiller.com/wp-content/uploads/2024/12/industrial-chiller-water-cooled-water-chiller-with-scroll-compressor-5hp.jpg”" alt=""Wasser" cooled scroll water chiller” />

2. Wie funktioniert ein Kühlsystem beim Druckguss?

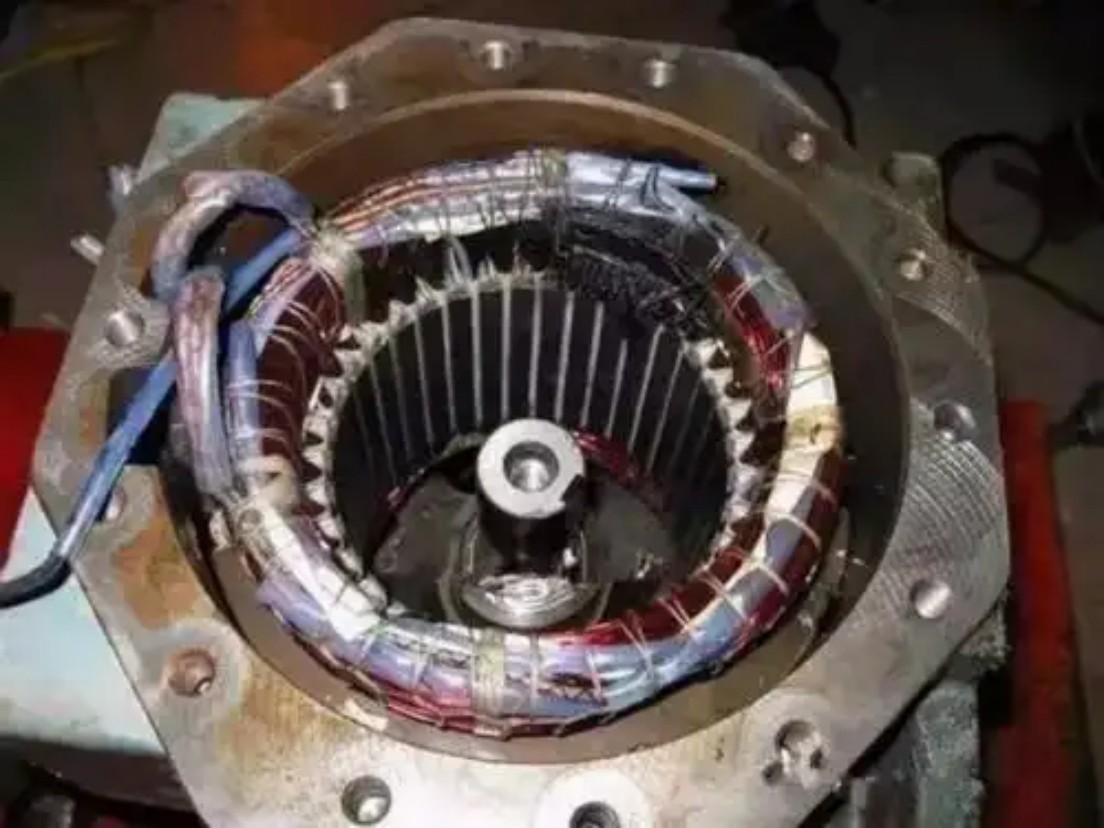

Beim Druckguss besteht ein Kühlsystem normalerweise aus einem Netzwerk von Kanälen oder Kreisläufen innerhalb der Form, durch die ein Kühlmittel wie Wasser oder Öl zirkuliert. Diese Kühlkreisläufe sind strategisch platziert, um die Wärme so schnell und gleichmäßig wie möglich aus der Form und dem geschmolzenen Metall abzuleiten. Die Wirksamkeit des Kühlsystems hängt von Faktoren wie dem Design der Kühlkreisläufe, der Durchflussrate des Kühlmittels und der Wärmeleitfähigkeit des Formmaterials ab.

Beim Druckguss werden verschiedene Kühlmethoden verwendet, darunter Wasserkühlung, Ölkühlung und Luftkühlung. Jede Methode hat ihre Vorteile und wird basierend auf den spezifischen Anwendungsanforderungen ausgewählt. Die Wasserkühlung ist aufgrund ihrer hohen Wärmeübertragungskapazität die gebräuchlichste Methode. Meiner Erfahrung nach ist eine gut konzipierte Wassergekühlter Scroll-Wasserkühler kann die Effizienz des Druckgussverfahrens deutlich steigern. Unsere Kunden in der Kunststoff- und Gummiindustrie, der Maschinenbauindustrie sowie der Lebensmittel- und Getränkeindustrie haben von bemerkenswerten Verbesserungen ihrer Produktionsleistung berichtet, nachdem sie unsere maßgeschneiderten Kühllösungen implementiert haben.

3. Welche Faktoren beeinflussen die Abkühlrate beim Druckguss?

Mehrere Faktoren beeinflussen die Abkühlgeschwindigkeit beim Druckguss und damit die Gesamteffizienz des Produktionsprozesses. Die wichtigsten davon sind:

- Formdesign: Das Design und die Anordnung der Kühlkanäle innerhalb der Form spielen eine entscheidende Rolle. Die richtige Kanalplatzierung gewährleistet eine gleichmäßige Wärmeableitung.

- Kühlmitteldurchflussrate: Höhere Durchflussraten führen normalerweise zu einer schnelleren Abkühlung, dies muss jedoch ausgeglichen werden, um übermäßige Druckabfälle zu vermeiden.

- Formmaterial: Materialien mit höherer Wärmeleitfähigkeit, wie beispielsweise Stahl, ermöglichen eine schnellere Wärmeübertragung.

- Kühlmitteltemperatur: Niedrigere Kühlmitteltemperaturen können die Abkühlung beschleunigen, können aber die Gefahr eines Thermoschocks für die Form erhöhen.

- Gussmaterial: Verschiedene Metalle haben unterschiedliche Abkühlungseigenschaften; Aluminium kühlt beispielsweise schneller ab als Stahl.

- Teilegeometrie: Dickere Abschnitte eines Gussstücks kühlen langsamer ab als dünnere Abschnitte, was eine sorgfältige Überlegung bei der Formkonstruktion erfordert.

Das Verständnis dieser Faktoren ist für die Optimierung des Kühlprozesses von entscheidender Bedeutung. Basierend auf unseren umfangreichen Untersuchungen und Kundenfeedback haben wir festgestellt, dass die Anpassung des Kühlsystems an die jeweilige Legierung und das Teiledesign die Zykluszeiten erheblich verbessern und Defekte reduzieren kann.

4. Welche Herausforderungen treten bei der Kühlung von Druckgussteilen häufig auf?

Bei der Kühlung von Druckgussteilen können mehrere Herausforderungen auftreten, die häufig zu Produktionsineffizienzen und fehlerhaften Teilen führen:

- Ungleichmäßige Kühlung: Eine inkonsistente Temperatur in der gesamten Form kann zu einer ungleichmäßigen Verfestigung führen und dadurch Defekte wie Verzug und Eigenspannungen verursachen.

- Thermische Ermüdung: Wiederholte Heiz- und Kühlzyklen können zu thermischer Ermüdung der Form führen und so ihre Lebensdauer verkürzen.

- Hot Spots: Lokale Bereiche mit übermäßigen Temperaturen, sogenannte Hot Spots, können Defekte verursachen und die Form beschädigen.

- Unzureichende Kühlung: Eine unzureichende Kühlleistung kann die Zykluszeiten verlängern und die Produktionsleistung einschränken.

- Zunder und Korrosion: Verunreinigungen im Kühlwasser können zu Kalkablagerungen und Korrosion in den Kühlkanälen führen und so die Effizienz verringern.

Um diese Herausforderungen zu bewältigen, ist ein umfassender Ansatz erforderlich, der sowohl das Design des Kühlsystems als auch die Qualität des Kühlmittels berücksichtigt. Unsere Erfahrung in der chemischen und pharmazeutischen Industrie sowie in der Elektronikindustrie hat gezeigt, dass regelmäßige Wartung und die Verwendung hochwertiger Kühlmittel zur Vermeidung vieler dieser Probleme unerlässlich sind.

5. Welche fortschrittlichen Kühllösungen sind für den Druckguss verfügbar?

Um die mit herkömmlichen Kühlmethoden verbundenen Herausforderungen zu bewältigen, wurden mehrere fortschrittliche Kühllösungen entwickelt:

- Konforme Kühlung: Bei dieser Technik werden Kühlkanäle geschaffen, die sich der Form des Teils anpassen und so für eine gleichmäßigere Kühlung sorgen.

- Einsätze mit hoher Leitfähigkeit: Die Verwendung von Materialien mit hoher Wärmeleitfähigkeit in kritischen Bereichen der Form kann die Wärmeübertragung beschleunigen.

- Impulskühlung: Hierbei wird der Kühlmittelfluss zyklisch ein- und ausgeschaltet, um die Kühlleistung zu verbessern und einen Thermoschock zu verringern.

- Mikrokühlkanäle: Kleinere Kanäle bieten eine größere Oberfläche für die Wärmeübertragung und verbessern so die Kühlleistung.

- Spezialkühlmittel: Formulierte Kühlmittel mit verbesserten thermischen Eigenschaften und Korrosionsinhibitoren können die Kühleffizienz verbessern und die Form schützen.

Als Hersteller von Industriekühlern haben wir bei der Entwicklung und Implementierung dieser fortschrittlichen Kühllösungen eine Vorreiterrolle eingenommen. So haben wir beispielsweise Glykol-Kühler haben sich in der Medizinbranche sowie in Laboren und Forschungseinrichtungen als äußerst effektiv erwiesen, wo eine präzise Temperaturkontrolle von größter Bedeutung ist.

6. Wie lässt sich der Kühlprozess für maximale Effizienz optimieren?

Die Optimierung des Kühlprozesses beim Druckguss erfordert einen vielschichtigen Ansatz, der verschiedene Faktoren berücksichtigt:

- Formdesign: Durch den Einsatz moderner Techniken wie der konturnahen Kühlung und der strategischen Platzierung von Kühlkanälen lässt sich die Gleichmäßigkeit der Kühlung deutlich verbessern.

- Kühlmittelauswahl: Durch die Wahl des richtigen Kühlmittels (Wasser, Öl oder eine spezielle Flüssigkeit) und die Sicherstellung seiner Qualität können Sie die Wärmeübertragung verbessern und Problemen wie Kalkablagerungen und Korrosion vorbeugen.

- Durchfluss- und Druckregelung: Durch die Optimierung von Durchflussmenge und Druck des Kühlmittels wird eine effektive Wärmeabfuhr gewährleistet, ohne die Form übermäßig zu belasten.

- Temperaturüberwachung und -regelung: Durch den Einsatz von Sensoren und Steuerungssystemen zur Überwachung und Anpassung der Kühlmitteltemperatur in Echtzeit kann eine konstante Kühlung gewährleistet werden.

- Regelmäßige Wartung: Durch regelmäßige Inspektionen und Wartungen des Kühlsystems, einschließlich der Reinigung der Kanäle und der Überprüfung auf Lecks, können unerwartete Ausfallzeiten vermieden werden.

7. Welchen Einfluss hat die Kühlung auf die Lebensdauer der Form?

Die Kühlung spielt eine entscheidende Rolle bei der Bestimmung der Lebensdauer einer Druckgussform. Eine ordnungsgemäße Kühlung kann die Lebensdauer einer Form verlängern, indem sie die thermische Ermüdung verringert und Schäden durch übermäßige Temperaturen verhindert. Wenn eine Form schnellen und ungleichmäßigen Temperaturschwankungen ausgesetzt ist, können Risse und andere Schäden entstehen, die ihre Nutzungsdauer verkürzen.

Durch eine gleichmäßige und kontrollierte Kühlung werden die thermischen Belastungen der Form minimiert und so ihre Lebensdauer verlängert. Dies reduziert nicht nur die Häufigkeit kostspieliger Formwechsel, sondern gewährleistet auch eine gleichbleibende Teilequalität über die Zeit. Beispielsweise kann durch die Implementierung eines Luftgekühlter Schraubenkühler kann dazu beitragen, eine konstante Temperatur in der gesamten Form aufrechtzuerhalten, thermische Belastungen zu minimieren und die Lebensdauer der Form zu verlängern. Wir haben bei unseren Kunden in den Rechenzentren und der Druckindustrie, die unsere fortschrittlichen Kühllösungen eingeführt haben, erhebliche Verbesserungen der Lebensdauer der Formen festgestellt.

8. Welche Rolle spielt die Automatisierung bei der Druckgusskühlung?

Die Automatisierung hat beim Druckguss zunehmend an Bedeutung gewonnen, insbesondere bei der Steuerung des Kühlprozesses. Automatisierte Kühlsysteme können Prozessparameter in Echtzeit überwachen und anpassen und so eine gleichmäßige und effiziente Kühlung gewährleisten. Diese Systeme können auch in andere Aspekte des Druckgussprozesses wie Einspritzen und Auswerfen integriert werden, um eine vollautomatische Produktionslinie zu schaffen.

Die Automatisierung verbessert nicht nur die Wiederholbarkeit und Präzision des Kühlprozesses, sondern reduziert auch den Bedarf an manueller Steuerung und Eingriffen. Dies führt zu höherer Produktivität, niedrigeren Arbeitskosten und einer sichereren Arbeitsumgebung. Zum Beispiel unsere Explosionsgeschützte Kältemaschinen sind mit erweiterten Automatisierungsfunktionen ausgestattet und daher ideal für den Einsatz in Gefahrenumgebungen geeignet.

9. Wie kann ich durch effiziente Kühlung die Zykluszeiten verkürzen?

Die Reduzierung der Zykluszeiten ist ein wichtiges Ziel beim Druckguss, da sie sich direkt auf die Produktionsleistung und Rentabilität auswirkt. Eine effiziente Kühlung spielt eine entscheidende Rolle bei der Erreichung kürzerer Zykluszeiten, da das geschmolzene Metall schnell erstarren kann und ein schnelleres Auswerfen der Teile möglich ist. Um die Zykluszeiten durch effiziente Kühlung zu reduzieren, sollten Sie die folgenden Strategien in Betracht ziehen:

- Kühlkanaldesign optimieren: Die Implementierung einer konturnahen Kühlung oder anderer fortschrittlicher Kanaldesigns kann die Wärmeübertragung verbessern und die Abkühlzeit verkürzen.

- Kühlmitteldurchflussrate erhöhen: Höhere Durchflussraten können die Abkühlung beschleunigen, dies muss jedoch mit der Notwendigkeit abgewogen werden, übermäßige Druckabfälle zu vermeiden.

- Niedrigere Kühlmitteltemperaturen verwenden: Durch Senken der Kühlmitteltemperatur lässt sich die Abkühlung beschleunigen, allerdings muss darauf geachtet werden, einen Thermoschock zu vermeiden.

- Setzen Sie fortschrittliche Kühltechnologien ein: Der Einsatz von Technologien wie Impulskühlung oder Mikrokühlkanälen kann die Kühleffizienz verbessern.

- Integrieren Sie die Kühlung in die Prozessautomatisierung: Durch die Automatisierung des Kühlprozesses und seine Integration in andere Aspekte der Produktionslinie können Abläufe optimiert und die Gesamtzykluszeiten verkürzt werden.

Durch die Umsetzung dieser Strategien können Hersteller die Zykluszeiten deutlich verkürzen und den Produktionsdurchsatz steigern. Unsere Kunden in der Laserindustrie und der Lebensmittel- und Getränkeindustrie haben von erheblichen Verkürzungen der Zykluszeiten nach der Implementierung unserer optimierten Kühllösungen berichtet, wie zum Beispiel der Kühlturm.

10. Welchen Einfluss hat die Kühlung auf die Qualität von Druckgussteilen?

Der Abkühlungsprozess hat einen großen Einfluss auf die Qualität von Druckgussteilen. Eine ordnungsgemäße Kühlung gewährleistet eine gleichmäßige Verfestigung des geschmolzenen Metalls, was für das Erreichen der gewünschten mechanischen Eigenschaften und Maßgenauigkeit unerlässlich ist. Eine unzureichende oder ungleichmäßige Kühlung kann zu verschiedenen Defekten führen, darunter:

- Porosität: Eingeschlossene Luft oder Gase im Gussteil können Hohlräume oder Poren erzeugen und das Teil schwächen.

- Schwindung: Beim Abkühlen und Zusammenziehen des Metalls kann es zu einer ungleichmäßigen Schrumpfung kommen, die Maßungenauigkeiten und innere Spannungen verursacht.

- Kalte Abschaltungen: Wenn das geschmolzene Metall zu schnell abkühlt, kann es sein, dass es nicht vollständig verschmilzt und sichtbare Linien oder Risse auf der Oberfläche entstehen.

- Verzug: Eine ungleichmäßige Abkühlung kann dazu führen, dass sich das Teil beim Erstarren verzieht oder verformt.

- Eigenspannungen: Innere Spannungen durch ungleichmäßige Abkühlung können das Teil schwächen und es anfälliger für Fehler unter Belastung machen.

Durch eine sorgfältige Steuerung des Abkühlungsprozesses können Hersteller diese Defekte minimieren und qualitativ hochwertige Teile mit gleichbleibenden Eigenschaften produzieren.

Aufmerksamkeit (AIDA Vertriebsmodell)

Druckguss ist ein Präzisionsfertigungsprozess, bei dem optimale Ergebnisse maßgeblich von einer präzisen Temperaturkontrolle während der Abkühlungsphase abhängen. Unzureichende oder ungleichmäßige Abkühlung führt häufig zu Produktionsineffizienzen und fehlerhaften Teilen wie Porosität, Schrumpfung und Kaltverklebungen, was sich auf die Qualität, Maßgenauigkeit und Produktionszykluszeit der Gussteile auswirkt.

Interesse (AIDA Vertriebsmodell)

Unsere fortschrittlichen Kühllösungen, darunter konturnahe Kühlung, Einsätze mit hoher Leitfähigkeit und Impulskühlung, sind darauf ausgelegt, diese Herausforderungen zu meistern. Durch die Implementierung dieser Technologien können Hersteller ihre Produktionsleistung erheblich steigern und die Produktqualität verbessern. Unsere Glykolkühler haben sich beispielsweise in Branchen, in denen eine präzise Temperaturregelung erforderlich ist, wie etwa in der Medizinbranche und in Laboren, als äußerst effektiv erwiesen.

| Merkmal | Nutzen |

| Konforme Kühlung | Gleichmäßige Kühlung, weniger Defekte |

| Einsätze mit hoher Leitfähigkeit | Beschleunigte Wärmeübertragung, verbesserte Effizienz |

| Impulskühlung | Verbesserte Kühlleistung, reduzierter Thermoschock |

| Spezialkühlmittel | Verbesserte thermische Eigenschaften, Korrosionsschutz |

| Automatisierung | Echtzeitüberwachung und -steuerung, konstante Kühlung |

Wunsch (AIDA Vertriebsmodell)

Stellen Sie sich einen Druckgussprozess vor, bei dem die Zykluszeiten deutlich reduziert, Defekte minimiert und die Produktqualität konstant hoch ist. Mit unseren maßgeschneiderten Kühllösungen kann diese Vision Wirklichkeit werden. Unsere Kunden in verschiedenen Branchen, darunter der Laserindustrie und der Lebensmittel- und Getränkeindustrie, haben von erheblichen Verbesserungen ihrer Produktionsprozesse nach der Implementierung unserer Systeme berichtet. Durch eine Partnerschaft mit uns können Sie Folgendes erreichen:

- Reduzierte Zykluszeiten: Eine schnellere Abkühlung bedeutet eine schnellere Teileauswurfgeschwindigkeit und einen höheren Produktionsdurchsatz.

- Verbesserte Produktqualität: Durch eine gleichmäßige Kühlung werden Teile mit den gewünschten mechanischen Eigenschaften und der gewünschten Maßgenauigkeit gewährleistet.

- Verlängerte Lebensdauer der Form: Durch die richtige Kühlung wird die thermische Belastung minimiert und die Lebensdauer Ihrer Formen verlängert.

- Verbesserte Effizienz: Durch Automatisierung werden Abläufe optimiert, die Arbeitskosten gesenkt und die Sicherheit verbessert.

Aktion (AIDA Vertriebsmodell)

Sind Sie bereit, Ihren Druckgussprozess umzugestalten? Kontaktieren Sie uns noch heute um mehr über unsere fortschrittlichen Kühllösungen zu erfahren und wie sie Ihrem Unternehmen zugute kommen können. Wir helfen Ihnen, beispiellose Effizienz, Qualität und Rentabilität in Ihrem Druckgussbetrieb zu erreichen. Warten Sie nicht – machen Sie jetzt den ersten Schritt zur Optimierung Ihres Produktionsprozesses!

FAQs

1. Was ist der typische Temperaturbereich für Kühlwasser, das beim Druckguss verwendet wird?

Der typische Temperaturbereich für Kühlwasser beim Druckguss liegt zwischen 20 °C und 40 °C (68 °F und 104 °F). Die optimale Temperatur kann jedoch je nach Faktoren wie der zu gießenden Legierung, der Teilegeometrie und der gewünschten Abkühlrate variieren.

2. Wie oft sollten Kühlkanäle in einer Druckgussform gereinigt werden?

Kühlkanäle sollten regelmäßig gereinigt werden, um die Bildung von Kalk, Rost und anderen Verunreinigungen zu verhindern, die die Kühlleistung beeinträchtigen können. Die Häufigkeit der Reinigung hängt von Faktoren wie der Wasserqualität und der Art des verwendeten Kühlmittels ab. Als allgemeine Richtlinie gilt jedoch, die Kanäle alle 6 bis 12 Monate zu überprüfen und zu reinigen.

3. Kann die Verwendung einer niedrigeren Kühlmitteltemperatur die Form beschädigen?

Eine niedrigere Kühlmitteltemperatur kann zwar die Abkühlung beschleunigen, erhöht aber auch das Risiko eines Thermoschocks in der Form, der möglicherweise zu Rissen oder anderen Schäden führt. Es ist wichtig, ein Gleichgewicht zwischen schneller Abkühlung und der Vermeidung eines Thermoschocks zu finden. Dies kann durch schrittweises Reduzieren der Kühlmitteltemperatur und Überwachen der Form auf Anzeichen von Spannungen erreicht werden.

4. Welche Vorteile bietet die Verwendung von Öl als Kühlmittel beim Druckguss?

Öl kann als Kühlmittel beim Druckguss verwendet werden, insbesondere bei Anwendungen, bei denen höhere Temperaturen erforderlich sind. Einige Vorteile der Verwendung von Öl sind die Fähigkeit, bei höheren Temperaturen ohne Sieden zu arbeiten, das geringere Korrosionsrisiko im Vergleich zu Wasser und die bessere Schmierfähigkeit, was beweglichen Teilen innerhalb der Form zugute kommen kann.

5. Welchen Einfluss hat die Größe der Kühlkanäle auf die Kühlleistung?

Die Größe der Kühlkanäle hat einen erheblichen Einfluss auf die Kühlleistung. Kleinere Kanäle bieten eine größere Oberfläche für die Wärmeübertragung, was die Kühlleistung verbessern kann. Kleinere Kanäle können jedoch auch anfälliger für Verstopfungen sein und erfordern möglicherweise einen höheren Kühlmitteldruck, um ausreichende Durchflussraten aufrechtzuerhalten.

6. Welche Rolle spielen Kernstifte im Kühlprozess?

Kernstifte werden beim Druckguss verwendet, um im Gussteil innere Merkmale oder Löcher zu erzeugen. Sie können auch beim Abkühlvorgang eine Rolle spielen, indem sie zusätzliche Oberflächen für die Wärmeübertragung bieten. In einigen Fällen können Kernstifte über eigene interne Kühlkanäle verfügen, um die Wärme effektiver vom Gussteil abzuleiten.

Abschluss

- Die Kühlung ist ein kritischer Aspekt des Druckgussprozesses und hat erhebliche Auswirkungen auf die Produktqualität, die Produktionseffizienz und die Lebensdauer der Form.

- Eine ordnungsgemäße Temperaturkontrolle während der Abkühlung trägt dazu bei, Defekte wie Porosität, Schrumpfung und Kaltverklebungen zu vermeiden.

- Fortschrittliche Kühllösungen wie konturnahe Kühlung, Einsätze mit hoher Leitfähigkeit und spezielle Kühlmittel können die Kühlleistung verbessern.

- Zur Optimierung des Kühlvorgangs müssen Formdesign, Kühlmittelauswahl, Durchflussrate und Temperaturregelung sorgfältig berücksichtigt werden.

- Die Automatisierung spielt eine Schlüsselrolle bei der Erzielung einer gleichmäßigen und effizienten Kühlung, der Verkürzung der Zykluszeiten und der Verbesserung der Gesamtproduktivität.

- Um Probleme zu vermeiden und eine langfristige Leistung sicherzustellen, ist eine regelmäßige Wartung des Kühlsystems unerlässlich.

- Durch die Implementierung effektiver Kühlstrategien können Druckgusshersteller kürzere Zykluszeiten, eine höhere Produktqualität und eine erhöhte Rentabilität erreichen.

Durch das Verständnis und die Berücksichtigung der verschiedenen Faktoren, die die Kühlung beim Druckguss beeinflussen, können Hersteller ihre Prozesse optimieren, die Produktqualität verbessern und sich einen Wettbewerbsvorteil auf dem Markt verschaffen. Als Hersteller von industriellen Wasserkühlern haben wir uns der Bereitstellung innovativer Kühllösungen verschrieben, die den sich entwickelnden Anforderungen der Druckgussindustrie gerecht werden.