-

Dalingshan Industrial Guangdong

Häufige Probleme und Lösungen bei Kühlern – eine Anleitung zur Fehlerbehebung

Leitfaden zur Fehlerbehebung bei Kühlern: Häufige Probleme und Lösungen

Dieser Artikel bietet eine umfassende Anleitung zur Diagnose und Lösung häufiger Probleme mit industriellen Wasserkühlern. Ganz gleich, ob Sie in der Kunststoff-, Lebensmittel- und Getränkeindustrie oder in einer anderen Branche tätig sind, die auf diese wichtigen Kühlsysteme angewiesen ist: Um die Effizienz aufrechtzuerhalten, Ausfallzeiten zu vermeiden und teure Reparaturen zu vermeiden, ist es wichtig, die Behebung häufiger Probleme zu verstehen. Dieser Leitfaden untersucht häufige Kühlerfehler und deren Lösungen und vermittelt Ihnen das Wissen, das Sie benötigen, um den reibungslosen und effizienten Betrieb Ihres Kühlersystems zu gewährleisten. Lesen Sie weiter, um praktische Tipps und Erkenntnisse zu erhalten, die Ihr Verständnis für den Betrieb und die Wartung von Kühlern verbessern. Damit ist dieser Artikel eine wertvolle Ressource für alle, die an industriellen Kühlprozessen beteiligt sind.

Inhaltsübersicht

Einführung in industrielle Wasserkühlsysteme

Industrielle Wasserkühler sind das Rückgrat von Kühlsystemen in verschiedenen Branchen, darunter Kunststoff- und Gummiindustrie, Maschinenbau, Lebensmittel- und Getränkeverarbeitung, chemische und pharmazeutische Produktion, Elektronik, Lasertechnologie, Druck, medizinische Anwendungen, Labore und Rechenzentren. Als Kühlerhersteller habe ich aus erster Hand gesehen, wie diese Systeme eine entscheidende Rolle bei der Aufrechterhaltung optimaler Prozesstemperaturen, der Gewährleistung der Produktqualität und der Maximierung der Betriebseffizienz spielen. Ein Kühlersystem funktioniert, indem es ein Kühlmittel, normalerweise Wasser oder eine Glykollösung, zirkulieren lässt, um Wärme aus einem Prozess oder Gerät zu entfernen. Das Kühlmittel im Kühler durchläuft einen Kühlzyklus, nimmt Wärme aus dem Kühlmittel auf und überträgt sie an die Umgebung, entweder durch einen luftgekühlten oder wassergekühlten Kondensator.

Der Wert des Kühlsystems geht über die bloße Temperaturregelung hinaus. Es schützt Maschinen vor Überhitzung, verhindert Produktfehler und trägt durch Optimierung des Kühlprozesses zur Energieeffizienz bei. Das Verständnis der Grundlagen des Kühlbetriebs ist für eine effektive Fehlerbehebung von grundlegender Bedeutung. Regelmäßige Inspektionen von Komponenten wie Kompressor, Kondensator, Verdampfer und Expansionsventil können viele häufige Probleme mit dem Kühler verhindern. Es ist auch wichtig, die Anzeigeeinheit des Kühlers auf Fehler- oder Fehlercodes im Auge zu behalten.

Warum ist eine regelmäßige Wartung des Kühlers wichtig?

Die ordnungsgemäße Wartung ist der Grundstein für einen zuverlässigen Betrieb des Kühlers. Meiner Erfahrung nach können viele Probleme, die zu einer Fehlerbehebung des Kühlers führen, durch einen proaktiven Wartungsansatz vermieden werden. Regelmäßige Wartung des Kühlers stellt sicher, dass alle Komponenten ordnungsgemäß funktionieren, und verringert das Risiko unerwarteter Ausfälle, die die Produktion zum Stillstand bringen und zu kostspieligen Reparaturen führen können.

Vorbeugende Wartungsprogramme sollten die Überprüfung des Kältemittelstands, die Suche nach Lecks, die Reinigung der Kondensatorspulen und die Überprüfung der ordnungsgemäßen Funktion von Pumpen und Lüftern umfassen. Diese Schritte verlängern nicht nur die Lebensdauer des Kühlers, sondern erhalten auch seine Energieeffizienz und halten die Energiekosten unter Kontrolle. Es ist auch wichtig, die Durchflussrate und Temperatur am Kühlerauslass zu überwachen, um eine konstante Kühlleistung sicherzustellen. Durch die Einhaltung eines gut strukturierten Wartungsplans können Unternehmen Ausfallzeiten erheblich reduzieren und die Gesamtproduktivität ihres Betriebs steigern. Schauen Sie sich unseren Rohrbündelwärmetauscher Weitere Informationen zur Optimierung Ihres Kühlsystems finden Sie auf der Seite.

Was sind die häufigsten Ursachen für Kühlerprobleme?

Bei Kühlern, die in vielen Branchen für die Aufrechterhaltung optimaler Temperaturen unverzichtbar sind, können verschiedene Probleme auftreten, die ihre Leistung beeinträchtigen. Die Identifizierung dieser häufigen Ursachen für Kühlerprobleme ist entscheidend für ein rechtzeitiges Eingreifen und eine Lösung. Die meisten Kühlerfehler lassen sich in drei Hauptkategorien einteilen: elektrische Probleme, Probleme mit dem Kühlmittel und mechanische Fehler.

Elektrische Probleme äußern sich häufig darin, dass der Kühler nicht startet. Eine durchgebrannte Sicherung, ein loses Kabel oder ein ausgelöster Schutzschalter können die Stromversorgung unterbrechen und dazu führen, dass der Kühler abschaltet. Regelmäßige Überprüfungen der elektrischen Komponenten und Sicherstellung der Integrität der Verbindungen können solche Vorkommnisse verhindern.

Zu den Problemen mit dem Kältemittel zählen ein niedriger Kältemittelstand, Kältemittellecks oder zu viel Kältemittel im System. Diese Bedingungen können die Kühlleistung und Effizienz des Kühlers erheblich beeinträchtigen. Um eine optimale Leistung des Kühlers aufrechtzuerhalten, ist es wichtig, den Kältemittelstand regelmäßig zu überwachen und etwaige Lecks umgehend zu beheben.

Mechanische Ausfälle können Komponenten wie Kompressor, Kondensator, Verdampfer oder Ventile betreffen. Beispielsweise kann ein teilweise geschlossenes Ventil oder ein verstopfter Filtertrockner den Kühlmittel- oder Kältemittelfluss einschränken, was zu ineffizientem Betrieb oder sogar zu einem Systemausfall führen kann. Das Verständnis dieser häufigen Ursachen ermöglicht eine bessere vorbeugende Wartung und eine schnellere Fehlerbehebung.

So beheben Sie das Problem, wenn Ihr Kühler nicht startet

Wenn ein Kühler nicht startet, kann das frustrierend sein, insbesondere wenn dadurch wichtige Vorgänge unterbrochen werden. Der erste Schritt bei der Fehlersuche besteht darin, die Stromversorgung zu überprüfen. Stellen Sie sicher, dass der Kühler richtig angeschlossen ist und der Schutzschalter nicht ausgelöst wurde. Eine durchgebrannte Sicherung oder ein loses Kabel können den Start des Kühlers ebenfalls verhindern.

Wenn die Stromversorgung intakt ist, besteht der nächste Schritt darin, das Bedienfeld auf Fehlercodes zu untersuchen. Diese Codes können wertvolle Hinweise auf die Art des Problems liefern. Beispielsweise könnte ein Fehlercode bezüglich eines niedrigen Kühlmittelstands auf ein Leck hinweisen, während ein Code bezüglich eines hohen Drucks auf einen verstopften Kondensator hinweisen könnte.

In manchen Fällen kann das Problem ganz einfach ein aktivierter Sicherheitsschalter sein. Manchmal kann das Problem durch Zurücksetzen des Kühlers oder Überprüfen der Wasserdurchflussrate behoben werden. Wenn der Kühler nach diesen Überprüfungen immer noch nicht startet, sollten Sie einen professionellen Techniker zu Rate ziehen. Dessen Fachwissen kann bei der Diagnose komplexer Probleme und der Verhinderung weiterer Schäden am Kühler von unschätzbarem Wert sein.

Behebung von Problemen mit der Kühlleistung von Kühlern

Eines der häufigsten Probleme bei Kältemaschinen ist ein spürbarer Rückgang der Kühlleistung. Dies kann sich in einem allmählichen Anstieg der Prozesstemperatur äußern oder darin, dass die Kältemaschine Schwierigkeiten hat, die gewünschte Temperatur aufrechtzuerhalten. Zu diesem Problem können mehrere Faktoren beitragen, darunter ein niedriger Kältemittelstand, ein verschmutzter oder verstopfter Kondensator oder ein defekter Kompressor.

Um eine verringerte Kühlleistung zu beheben, überprüfen Sie zunächst den Kältemittelstand. Ein niedriger Kältemittelstand kann die Kühlleistung des Kühlers erheblich beeinträchtigen. Wenn der Stand niedrig ist, müssen vor dem erneuten Aufladen des Systems alle Kältemittellecks identifiziert und repariert werden.

Eine weitere häufige Ursache für eine verringerte Kühlleistung ist ein verschmutzter Kondensator. Staub und Schmutz können sich auf den Kondensatorspulen ansammeln und so deren Fähigkeit zur Wärmeableitung verringern. Eine regelmäßige Reinigung des Kondensators kann dieses Problem verhindern und eine optimale Kühlleistung gewährleisten.

Kältemittelbezogene Probleme verstehen und beheben

Kältemittel sind das Lebenselixier jedes Kühlsystems und damit verbundene Probleme können die Leistung erheblich beeinträchtigen. Ein häufiges Problem ist ein niedriger Kältemittelstand, der durch ein Kältemittelleck verursacht werden kann. Anzeichen für ein Leck sind zischende Geräusche, ölige Rückstände um die Armaturen oder eine spürbare Abnahme der Kühlleistung.

Um Probleme mit dem Kältemittel zu beheben, müssen zunächst alle Lecks identifiziert und repariert werden. Dazu wird häufig ein Lecksuchgerät verwendet, um die Quelle des Lecks zu lokalisieren und dann die betroffenen Komponenten zu reparieren oder auszutauschen. Sobald das Leck behoben ist, kann das System mit der richtigen Menge an Kältemittel neu befüllt werden.

Es kann auch sein, dass sich zu viel Kältemittel im System befindet, was zu Problemen wie hohem Betriebsdruck und verringerter Effizienz führen kann. In solchen Fällen muss das überschüssige Kältemittel von einem qualifizierten Techniker entfernt werden. Eine regelmäßige Überwachung des Kältemittelstands und -drucks kann dazu beitragen, diese Probleme zu vermeiden und einen optimalen Betrieb des Kühlers sicherzustellen.

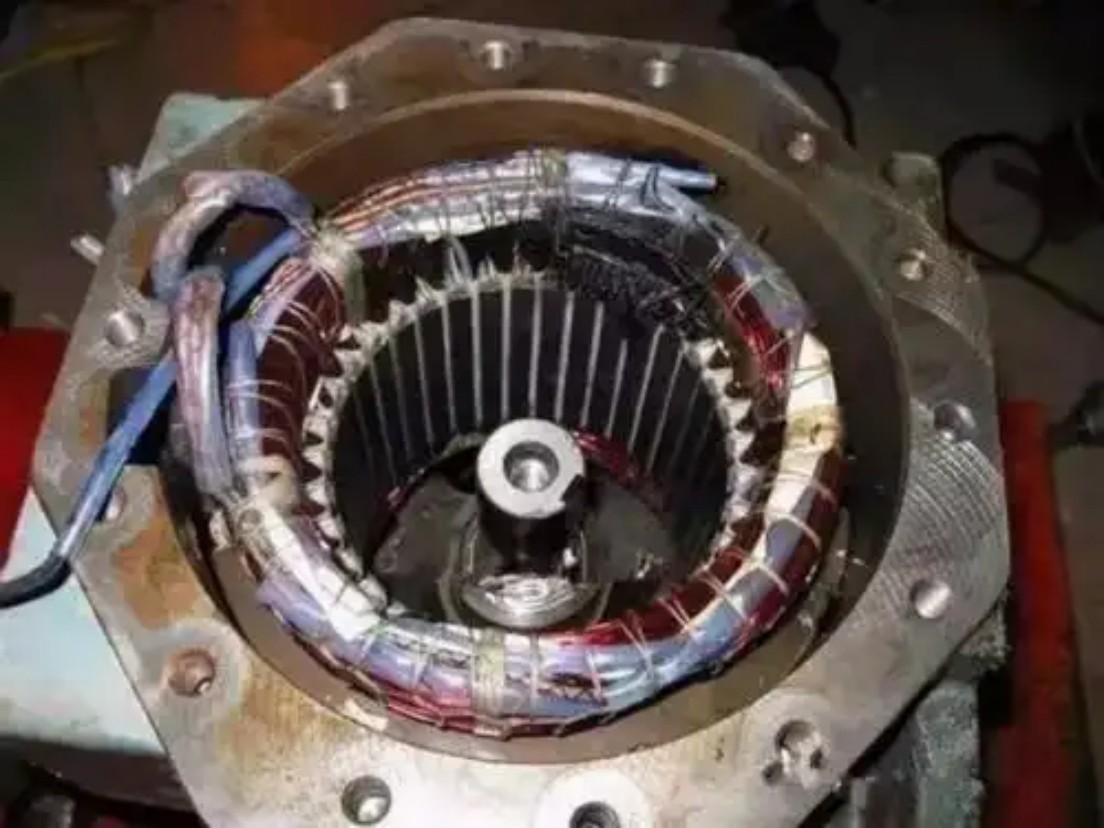

Kompressorprobleme: Diagnose und Lösungen

Der Kompressor ist das Herzstück des Kühlers und für die Zirkulation des Kühlmittels im gesamten System verantwortlich. Probleme mit dem Kompressor können zu einer Reihe von Problemen führen, von reduzierter Kühlleistung bis hin zum vollständigen Systemausfall. Häufige Kompressorprobleme sind elektrische Fehler, mechanischer Verschleiß und Ölprobleme.

Um Kompressorprobleme zu diagnostizieren, überprüfen Sie zunächst die elektrischen Anschlüsse und stellen Sie sicher, dass der Kompressor mit Strom versorgt wird. Ein ausgelöster Schutzschalter oder ein loses Kabel können den Start des Kompressors verhindern. Wenn das elektrische System intakt ist, achten Sie auf ungewöhnliche Geräusche vom Kompressor, wie z. B. Schleif- oder Klopfgeräusche. Diese können auf mechanischen Verschleiß oder interne Schäden hinweisen.

Ölprobleme, wie niedriger Ölstand oder verunreinigtes Öl, können die Leistung des Kompressors ebenfalls beeinträchtigen. Regelmäßiges Überprüfen und Wechseln des Öls kann diese Probleme verhindern. Wenn sich herausstellt, dass der Kompressor defekt ist, muss er möglicherweise von einem qualifizierten Techniker repariert oder ersetzt werden.

Kondensatorprobleme: Kühl halten

Der Kondensator spielt im Kühlkreislauf eine entscheidende Rolle, indem er Wärme vom Kühlmittel an die Umgebung abgibt. Probleme mit dem Kondensator können zu verringerter Kühlleistung, erhöhtem Energieverbrauch und sogar zu Systemausfällen führen. Ein häufiges Problem ist ein verschmutzter oder verstopfter Kondensator, der den Luftstrom einschränkt und die Wärmeübertragung verringert.

Um den Kondensator kühl zu halten, ist eine regelmäßige Reinigung unerlässlich. Staub, Schmutz und andere Verunreinigungen können sich auf den Kondensatorspulen ansammeln und ihre Fähigkeit zur Wärmeableitung verringern. Das Reinigen der Spulen mit einer Bürste oder Druckluft kann den Luftstrom verbessern und die Kühlleistung steigern.

Ein weiteres Problem, auf das Sie achten sollten, sind hohe Umgebungstemperaturen. Wenn die Umgebung des Kühlers zu heiß ist, kann der Kondensator die Wärme möglicherweise nicht effektiv ableiten. Dieses Problem lässt sich vermeiden, indem Sie für ausreichende Belüftung sorgen und den Bereich um den Kühler kühl halten.

Verdampferprobleme: Sicherstellung eines optimalen Wärmeaustauschs

Im Verdampfer nimmt das Kühlmittel Wärme aus der Prozessflüssigkeit auf und kühlt sie auf die gewünschte Temperatur ab. Probleme mit dem Verdampfer können zu einer verringerten Kühlleistung und einem ineffizienten Betrieb führen. Ein häufiges Problem ist die Eisbildung an den Verdampferschlangen, die den Luftstrom einschränken und die Wärmeübertragung verringern kann.

Um Eisbildung zu verhindern, stellen Sie sicher, dass der Kühler innerhalb seines angegebenen Temperaturbereichs arbeitet und dass die Durchflussrate der Prozessflüssigkeit korrekt ist. Wenn sich Eis bildet, kann es erforderlich sein, den Verdampfer manuell abzutauen oder die Einstellungen des Kühlers anzupassen, um zukünftige Eisbildung zu verhindern.

Ein weiteres Problem, auf das Sie achten sollten, ist ein verstopfter oder schmutziger Verdampfer. Schmutz und Ablagerungen können sich auf den Verdampferschlangen ansammeln und ihre Fähigkeit zur Wärmeaufnahme verringern. Durch regelmäßiges Reinigen des Verdampfers können Sie dieses Problem vermeiden und einen optimalen Wärmeaustausch gewährleisten.

Die Rolle von Ventilen bei der Effizienz von Kältemaschinen

Ventile spielen eine entscheidende Rolle bei der Regulierung des Kühlmittel- und Prozessflüssigkeitsflusses im Kühlsystem. Ein defektes Ventil kann zu einer Reihe von Problemen führen, von reduzierter Kühlleistung bis hin zu Systemausfällen. Ein häufiges Problem ist ein teilweise geschlossenes Ventil, das den Durchfluss einschränkt und die Effizienz verringert.

Um die Effizienz des Kühlers sicherzustellen, ist es wichtig, die Ventile regelmäßig zu überprüfen und zu warten. Achten Sie auf Anzeichen von Leckagen oder Schäden und stellen Sie sicher, dass die Ventile je nach Bedarf vollständig geöffnet oder geschlossen sind. Wenn sich ein Ventil als defekt herausstellt, muss es möglicherweise repariert oder ersetzt werden.

Ein weiteres Problem, auf das Sie achten sollten, ist ein festsitzendes Ventil, das den Durchfluss von Kühlmittel oder Prozessflüssigkeit vollständig verhindern kann. Dies kann zu einem vollständigen Systemausfall führen und erfordert möglicherweise professionelles Eingreifen zur Behebung.

Erweiterte Fehlerbehebung: Wann Sie professionelle Hilfe in Anspruch nehmen sollten

Während viele häufige Probleme mit Kühlern durch grundlegende Fehlerbehebung behoben werden können, ist es manchmal am besten, professionelle Hilfe in Anspruch zu nehmen. Komplexe Probleme wie Kompressorausfall, größere Kältemittellecks oder Probleme mit dem Steuerungssystem erfordern oft das Fachwissen eines qualifizierten Technikers.

Wenn Sie alle grundlegenden Schritte zur Fehlerbehebung ausgeschöpft haben und der Kühler immer noch nicht richtig funktioniert, ist es an der Zeit, einen Fachmann zu rufen. Der Versuch, komplexe Probleme ohne die entsprechende Ausbildung und die richtigen Werkzeuge zu beheben, kann zu weiteren Schäden und höheren Reparaturkosten führen.

Ein qualifizierter Techniker kann das Problem genau diagnostizieren und die beste Vorgehensweise empfehlen. Er kann auch notwendige Reparaturen durchführen und sicherstellen, dass der Kühler sicher und effizient arbeitet.

Häufig gestellte Fragen (FAQs)

Was soll ich tun, wenn mein Kühler nicht richtig kühlt?

Wenn Ihr Kühler nicht richtig kühlt, überprüfen Sie zunächst den Kühlmittelstand. Ein niedriger Kühlmittelstand kann die Kühlleistung erheblich beeinträchtigen. Überprüfen Sie außerdem den Kondensator und den Verdampfer auf Schmutz oder Verstopfungen. Ein sauberer Kondensator und Verdampfer gewährleisten eine effiziente Wärmeübertragung. Wenn diese Schritte das Problem nicht beheben, liegen möglicherweise Probleme mit dem Kompressor oder den Ventilen vor. Es ist ratsam, einen Fachmann zu konsultieren.

Wie oft sollte ich Wartungsarbeiten an meinem Kühler durchführen?

Regelmäßige Wartung ist entscheidend, damit Ihr Kühler reibungslos läuft. Sie sollten grundlegende Kontrollen, wie z. B. die Überprüfung auf Lecks und die Reinigung des Kondensators, mindestens alle drei Monate durchführen. Eine gründlichere Inspektion, einschließlich der Überprüfung des Kältemittelstands und der Prüfung elektrischer Komponenten, sollte jährlich von einem qualifizierten Techniker durchgeführt werden. Durch ordnungsgemäße Wartung können die häufigsten Kühlerprobleme vermieden und die Lebensdauer Ihres Geräts verlängert werden.

Was sind die Anzeichen für ein Kältemittelleck?

Anzeichen für ein Kältemittelleck sind zischende Geräusche in der Nähe des Kühlers, ölige Rückstände um die Armaturen oder eine spürbare Abnahme der Kühlleistung. Möglicherweise sehen Sie auch Eisbildung an den Verdampferschlangen. Wenn Sie ein Leck vermuten, verwenden Sie einen Leckdetektor, um die Quelle zu bestätigen und zu lokalisieren. Die sofortige Behebung von Lecks ist entscheidend, um die Effizienz des Kühlers aufrechtzuerhalten und weiteren Schaden zu verhindern.

Kann ich Probleme an meinem Kühler selbst beheben oder sollte ich immer einen Fachmann rufen?

Viele grundlegende Schritte zur Fehlerbehebung, wie das Überprüfen der Stromversorgung, das Reinigen des Kondensators und das Suchen nach Fehlercodes, können vom Bediener durchgeführt werden. Komplexe Probleme wie Kompressorausfälle, größere Kältemittellecks oder Probleme mit dem Steuerungssystem sollten jedoch von einem qualifizierten Techniker behandelt werden. Der Versuch, diese Probleme ohne entsprechende Schulung zu beheben, kann zu weiteren Schäden führen.

Was führt dazu, dass ein Kühler ungewöhnliche Geräusche macht?

Ungewöhnliche Geräusche von einem Kühler können auf verschiedene Probleme hinweisen. Schleif- oder Klopfgeräusche können beispielsweise auf Probleme mit dem Kompressor hinweisen, wie etwa mechanischen Verschleiß oder interne Schäden. Zischende Geräusche könnten auf ein Kältemittelleck hinweisen. Wenn Sie ungewöhnliche Geräusche hören, schalten Sie den Kühler aus und suchen Sie nach offensichtlichen Problemen wie losen Teilen oder Verstopfungen. Wenn die Ursache nicht klar ist, wenden Sie sich am besten an einen Fachmann.

Wie kann ich die Energieeffizienz meines Kühlers verbessern?

Um die Energieeffizienz Ihres Kühlers zu verbessern, sind mehrere Maßnahmen erforderlich. Stellen Sie sicher, dass der Kondensator sauber und frei von Verstopfungen ist, um einen ordnungsgemäßen Luftstrom zu gewährleisten. Überprüfen und halten Sie den Kühlmittelstand regelmäßig, um sicherzustellen, dass er im empfohlenen Bereich liegt. Stellen Sie außerdem sicher, dass alle Ventile ordnungsgemäß funktionieren und bei Bedarf vollständig geöffnet oder geschlossen sind. Die Umsetzung eines vorbeugenden Wartungsplans kann ebenfalls dazu beitragen, die Effizienz aufrechtzuerhalten und Energiekosten zu senken.

Abschluss

Hier sind die wichtigsten Erkenntnisse aus diesem umfassenden Leitfaden zur Behebung gängiger Kühlerprobleme:

- Regelmäßige Wartung ist der Schlüssel: Um häufige Probleme zu vermeiden und die Lebensdauer Ihres Kühlers zu verlängern, ist eine vorbeugende Wartung, einschließlich der Kontrolle des Kältemittelstands, der Reinigung des Kondensators und der Überprüfung der Ventile, von entscheidender Bedeutung.

- Identifizieren Sie die Grundursache: Beginnen Sie bei der Fehlersuche mit den Grundlagen wie Stromversorgung und Fehlercodes und gehen Sie dann zu komplexeren Komponenten wie Kompressor und Ventilen über.

- Kältemittelangelegenheiten: Eine ordnungsgemäße Verwaltung des Kältemittelstands und die umgehende Behebung von Leckagen können die Leistung und Effizienz des Kühlers erheblich beeinflussen.

- Sauberkeit zählt: Durch Sauberhalten des Kondensators und des Verdampfers wird eine optimale Wärmeübertragung gewährleistet und Problemen wie verringerter Kühlleistung und Eisbildung vorgebeugt.

- Wissen, wann Sie Hilfe suchen müssen: Während die grundlegende Fehlerbehebung durch Bediener durchgeführt werden kann, sollten komplexe Probleme von qualifizierten Technikern behandelt werden, um weitere Schäden zu vermeiden.

- Energieeffizienz: Durch die Umsetzung von Maßnahmen wie regelmäßiger Reinigung, Aufrechterhaltung des richtigen Kältemittelstands und Sicherstellung des korrekten Ventilbetriebs können Sie die Energieeffizienz verbessern und die Betriebskosten senken.

- Sicherheit geht vor: Bei der Fehlersuche oder Wartung Ihres Kühlers steht die Sicherheit immer an erster Stelle. Wenn Sie sich bei einem Schritt nicht sicher sind, wenden Sie sich an einen Fachmann.

Durch das Verständnis und die Anwendung dieser Prinzipien können Sie Ihr Kältesystem effektiv verwalten, Ausfallzeiten minimieren und eine optimale Leistung in verschiedenen industriellen Anwendungen sicherstellen.